À la base, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication très polyvalent utilisé pour créer des films minces et des revêtements d'une pureté et d'une performance exceptionnellement élevées. Ses principales applications se trouvent dans l'industrie électronique pour la fabrication de dispositifs semi-conducteurs, sur les outils de coupe pour créer des surfaces résistantes à l'usure, et dans le secteur de l'énergie pour la production de cellules solaires à couches minces.

La véritable valeur du CVD ne réside pas seulement dans l'application d'un revêtement, mais dans sa capacité à faire croître une nouvelle couche solide, dense et parfaitement uniforme sur un substrat, atome par atome. Cela en fait le choix essentiel pour les applications où la qualité et la conformité du film sont absolument critiques pour la performance.

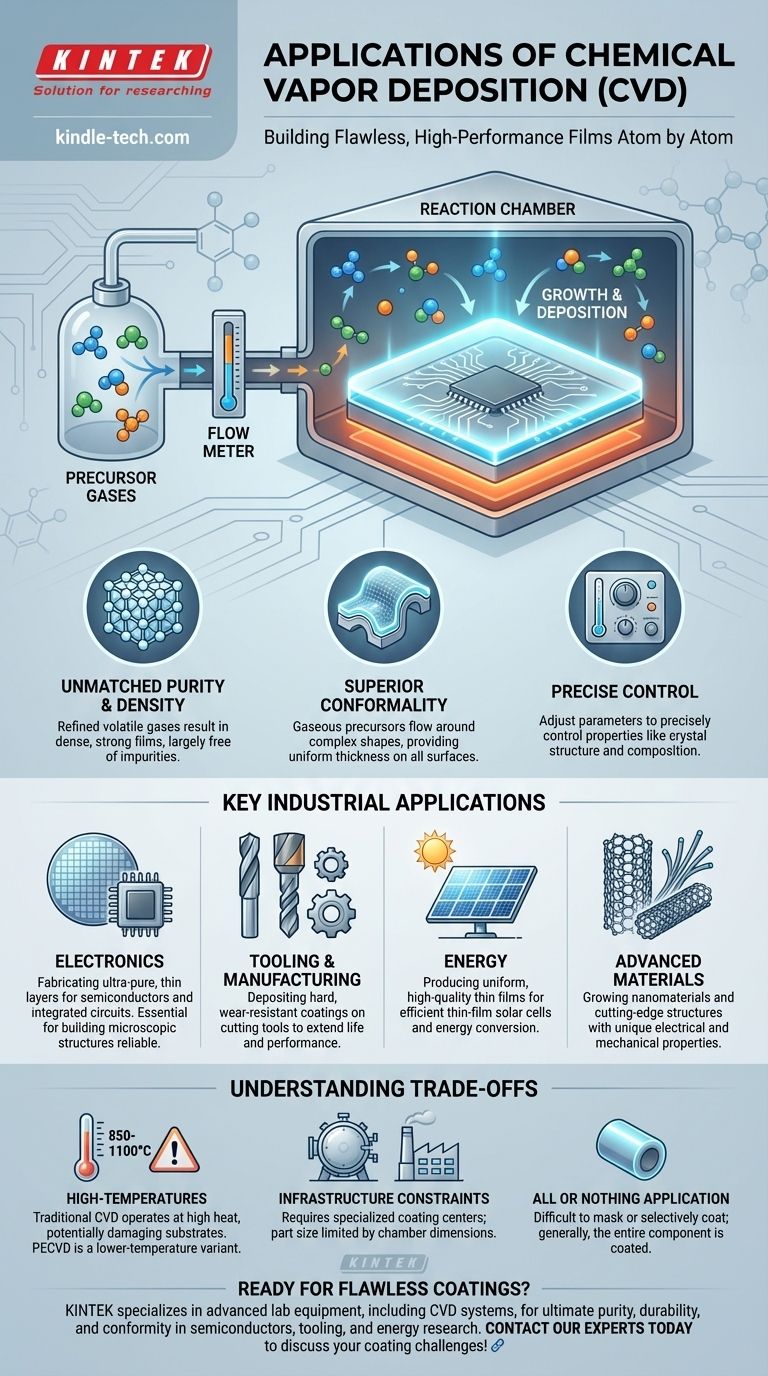

Le principe : construire des matériaux à partir de gaz

Le dépôt chimique en phase vapeur est fondamentalement différent de la peinture ou de la pulvérisation. Il implique l'introduction de gaz précurseurs dans une chambre de réaction où ils se décomposent et réagissent à la surface d'un substrat chauffé, construisant méticuleusement le film souhaité.

Pureté et densité inégalées

Étant donné que les matériaux sources sont des gaz volatils, ils peuvent être raffinés à des niveaux de pureté incroyablement élevés. Ce processus donne des films solides qui sont denses, solides et largement exempts des impuretés qui peuvent affecter d'autres méthodes de revêtement.

Conformité supérieure

Les précurseurs gazeux circulent autour du substrat, déposant un film d'épaisseur uniforme sur toutes les surfaces, y compris les formes complexes et les cavités internes. Cette capacité d'« enveloppement » est un avantage significatif par rapport aux techniques de dépôt par ligne de visée.

Contrôle précis des propriétés

En ajustant soigneusement les paramètres de dépôt tels que la température, la pression et la composition du gaz, les ingénieurs peuvent contrôler précisément les caractéristiques du film final. Cela inclut sa structure cristalline, sa composition chimique et la taille de ses grains.

Applications industrielles clés expliquées

Les caractéristiques uniques du CVD le rendent indispensable dans plusieurs domaines de haute technologie. Son application est dictée par le besoin de performances que les méthodes moins avancées ne peuvent pas atteindre.

Le fondement de l'électronique moderne

La fabrication des circuits intégrés implique le dépôt de dizaines de couches ultra-minces de matériaux conducteurs, semi-conducteurs et isolants. Le CVD fournit la pureté et le contrôle précis de l'épaisseur requis pour construire ces structures microscopiques de manière fiable.

Améliorer la durabilité et la performance

Des revêtements céramiques durs sont déposés par CVD sur des outils de coupe industriels, des forets et des composants de machines. Ces films denses et à faible contrainte augmentent considérablement la résistance à l'usure, à la corrosion et aux températures élevées, prolongeant la durée de vie et la performance des outils.

Alimenter un avenir durable

Le CVD est utilisé pour déposer les couches minces de matériaux photovoltaïques qui forment la région active des cellules solaires à couches minces. La haute qualité et l'uniformité de ces films sont essentielles pour convertir efficacement la lumière du soleil en électricité.

Matériaux avancés et nanotechnologie

Le processus est également essentiel dans la recherche et la fabrication de pointe. C'est une méthode privilégiée pour faire croître des matériaux avancés tels que les nanotubes de carbone et divers nanofils, qui possèdent des propriétés électriques et mécaniques uniques.

Comprendre les compromis pratiques

Malgré ses avantages, le CVD n'est pas une solution universelle. Ses exigences opérationnelles introduisent des limitations spécifiques qui doivent être prises en compte.

Exigences de haute température

Les processus CVD traditionnels fonctionnent à des températures très élevées, souvent entre 850 et 1100 °C. Cette chaleur peut endommager ou déformer de nombreux matériaux de substrat, limitant son utilisation. Cependant, des variantes comme le CVD assisté par plasma (PECVD) peuvent fonctionner à des températures beaucoup plus basses pour surmonter ce problème.

Contraintes de processus et d'infrastructure

Le CVD n'est pas un processus portable ; les pièces doivent être envoyées à un centre de revêtement spécialisé. La taille des composants pouvant être revêtus est limitée par les dimensions de la chambre à vide, et les assemblages complexes doivent être décomposés en pièces individuelles avant le traitement.

L'application « Tout ou rien »

La nature du processus rend très difficile le masquage ou le revêtement sélectif d'une seule partie d'une surface. Généralement, l'ensemble du composant exposé dans la chambre sera revêtu.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement dépend entièrement de votre objectif final. Le CVD excelle lorsque la performance ultime est le moteur principal.

- Si votre objectif principal est la pureté maximale et la qualité du film : Le CVD est le choix supérieur pour des applications telles que les semi-conducteurs ou l'optique haute performance où l'intégrité du matériau est non négociable.

- Si votre objectif principal est d'améliorer la durabilité sur des formes complexes : La superbe capacité d'« enveloppement » du CVD le rend idéal pour revêtir uniformément des composants complexes tels que des pièces de moteur ou des outils spécialisés.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : Le CVD standard n'est pas adapté ; vous devez explorer des variantes à plus basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager votre substrat.

En fin de compte, le dépôt chimique en phase vapeur est la technologie définitive pour créer des films impeccables et haute performance qui deviennent une partie intégrante du matériau sous-jacent.

Tableau récapitulatif :

| Domaine d'application | Utilisation clé du CVD |

|---|---|

| Électronique | Fabrication de couches minces ultra-pures pour les semi-conducteurs et les circuits intégrés. |

| Outillage & Fabrication | Dépôt de revêtements durs et résistants à l'usure sur les outils de coupe et les composants. |

| Énergie | Production de films minces uniformes et de haute qualité pour les cellules solaires. |

| Matériaux avancés | Croissance de nanomatériaux tels que les nanotubes de carbone et les nanofils. |

Prêt à intégrer des revêtements sans défaut et haute performance dans vos produits ?

KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les systèmes de dépôt chimique en phase vapeur, pour vous aider à atteindre le summum en matière de pureté, de durabilité et de conformité des films pour vos applications les plus critiques dans les semi-conducteurs, l'outillage et la recherche énergétique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie CVD peut résoudre vos défis de revêtement spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur des métaux ? Un guide pour le revêtement métallique de haute pureté

- Qu'est-ce que le traitement des matériaux par dépôt chimique en phase vapeur ? Obtenez des revêtements supérieurs pour votre laboratoire

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelles sont les méthodes de synthèse du graphène ? Choisissez la bonne voie pour votre application

- Quelles sont les caractéristiques d'un système CVD à paroi chaude ? Avantages clés et aperçus architecturaux

- Quelle est la méthode de dépôt en phase vapeur pour la synthèse de nanoparticules ? Obtenez un contrôle au niveau atomique pour des nanoparticules de haute pureté

- Comment les revêtements optiques sont-ils appliqués ? Atteignez la précision grâce à des méthodes avancées de dépôt sous vide

- Quel est le taux de dépôt par pulvérisation cathodique ? Un guide pour contrôler votre processus de couche mince