En bref, l'acier est durci pour augmenter considérablement sa dureté et sa résistance à l'usure pour les applications exigeantes. Les utilisations courantes comprennent les outils de coupe, les engrenages, les roulements, les essieux et les composants structurels où le matériau doit résister à des contraintes, à l'abrasion ou à la déformation importantes sans défaillance. L'application spécifique détermine la méthode de durcissement la plus appropriée.

La décision de durcir l'acier ne consiste pas simplement à le rendre « plus résistant ». C'est un choix d'ingénierie stratégique visant à créer un matériau avec un équilibre précis de propriétés — typiquement une surface dure et résistante à l'usure et un cœur résistant et absorbant les chocs — adapté à un environnement opérationnel spécifique.

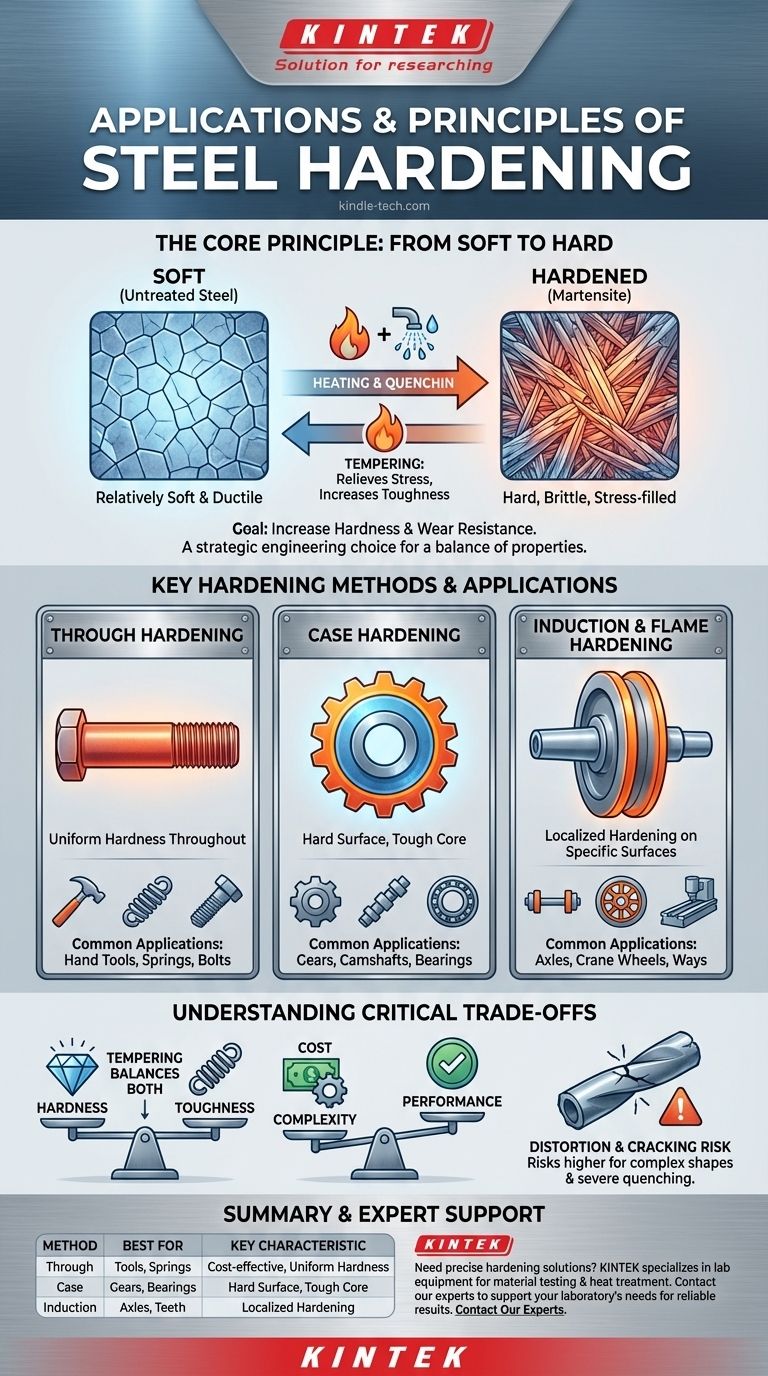

Le principe fondamental : pourquoi durcir l'acier

Comprendre les applications de l'acier durci commence par la compréhension du changement fondamental qu'il subit. Le durcissement est un processus métallurgique qui modifie la structure cristalline microscopique de l'acier.

De mou à dur : la transformation microscopique

Essentiellement, le durcissement implique de chauffer l'acier à une température critique, ce qui modifie sa structure cristalline interne. Ceci est suivi d'un processus de refroidissement rapide appelé trempe.

Ce refroidissement rapide piège l'acier dans une structure cristalline très dure, fragile et pleine de contraintes connue sous le nom de martensite. Un processus de chauffage ultérieur à plus basse température appelé revenu est presque toujours effectué pour soulager une partie de cette contrainte et réduire la fragilité, bien qu'au prix d'une certaine dureté.

Les principaux avantages : dureté et résistance à l'usure

L'objectif principal du durcissement est d'augmenter la résistance de l'acier à la déformation plastique et à l'abrasion. Une surface d'acier durcie peut résister au contact direct, au frottement et à l'érosion bien mieux que son homologue non traité.

Cela le rend essentiel pour tout composant qui coupe, meule, roule ou s'engrène avec une autre pièce sous charge.

Principales méthodes de durcissement et leurs applications

Différentes applications exigent des propriétés différentes, ce qui conduit à plusieurs méthodes de durcissement distinctes. Le choix dépend du type d'acier, de la géométrie du composant et des contraintes spécifiques auxquelles il sera soumis.

Durcissement complet (Trempe et revenu)

C'est la méthode la plus courante et la plus rentable, où l'ensemble du composant est chauffé et trempé pour obtenir une dureté uniforme dans toute la pièce.

Il est idéal pour les aciers à teneur moyenne à élevée en carbone. Comme mentionné, il offre une durabilité suffisante pour la plupart des usages généraux où un équilibre entre dureté, ténacité et coût est essentiel.

Applications courantes : Outils à main (marteaux, ciseaux), ressorts, boulons structurels à haute résistance, arbres, et engrenages simples.

Durcissement de surface (Carburation et Nitruration)

Le durcissement de surface crée une couche superficielle extrêmement dure (la « croûte ») tout en laissant le noyau intérieur du métal tenace et ductile. Ceci est réalisé en diffusant des éléments tels que le carbone ou l'azote dans la surface de l'acier à faible teneur en carbone.

Cela crée le meilleur des deux mondes : une surface qui résiste à l'usure et un noyau qui peut absorber les chocs et les impacts sans se fracturer.

Applications courantes : Engrenages haute performance, arbres à cames, roulements (éléments roulants et pistes), et axes de piston.

Durcissement par induction et à la flamme

Ces méthodes utilisent un chauffage localisé pour durcir uniquement des zones spécifiques d'un composant. Une bobine à induction ou une flamme à haute température chauffe rapidement une surface sélectionnée, qui est ensuite immédiatement trempée.

Ce processus est idéal pour les grandes pièces où le durcissement complet est impraticable ou pour les composants qui n'ont besoin de dureté que sur une surface d'usure spécifique, comme les dents d'un engrenage ou la bande de roulement d'une roue.

Applications courantes : Essieux, roues de grue, bancs de machines-outils (les « glissières »), et les dents des grands pignons ou des lames de scie.

Comprendre les compromis critiques

La sélection d'un processus de durcissement est un exercice d'équilibrage des propriétés et des coûts concurrents. Il n'y a pas de méthode unique « meilleure », seulement la plus appropriée pour la tâche.

Dureté contre ténacité

C'est le compromis le plus fondamental. Lorsque l'acier devient plus dur, il devient presque toujours plus fragile. La dureté est la résistance à la rayure et à l'indentation, tandis que la ténacité est la capacité d'absorber de l'énergie et de se déformer sans se casser.

Une lime métallique est extrêmement dure mais se cassera si on la plie. C'est pourquoi le revenu est une étape critique ; il sacrifie une petite quantité de dureté maximale pour retrouver une ténacité essentielle.

Coût et complexité

Le durcissement complet est relativement simple et peu coûteux. Le durcissement de surface et le durcissement par induction sont des processus plus complexes, plus longs et plus coûteux. L'amélioration des performances pour une application spécifique doit justifier la dépense supplémentaire.

Déformation et fissuration

Les changements de température extrêmes impliqués dans la trempe créent des contraintes internes importantes. Ces contraintes peuvent provoquer le gauchissement, la déformation ou, dans les pires cas, la fissuration des pièces. Ce risque est plus élevé pour les formes complexes et les méthodes de trempe plus sévères.

Adapter le processus à votre application

Votre choix final dépend entièrement des exigences opérationnelles du composant.

- Si votre objectif principal est la durabilité générale et la rentabilité : Le durcissement complet est le choix standard pour les outils, les fixations et les pièces de machines générales.

- Si votre objectif principal est une usure de surface extrême avec un noyau résistant aux chocs et tenace : Le durcissement de surface est la solution définitive pour les engrenages et les roulements à forte charge.

- Si votre objectif principal est de durcir une zone spécifique sur une pièce grande ou complexe : Le durcissement par induction ou à la flamme offre un contrôle précis et une efficacité.

Choisir le bon processus de durcissement est une décision fondamentale dans la conception mécanique, traduisant directement les principes métallurgiques en performance et fiabilité dans le monde réel.

Tableau récapitulatif :

| Méthode de durcissement | Idéal pour | Caractéristiques clés |

|---|---|---|

| Durcissement complet | Outils à main, ressorts, boulons | Rentable, dureté uniforme dans tout le composant |

| Durcissement de surface | Engrenages, arbres à cames, roulements | Surface dure, noyau résistant pour une usure extrême |

| Durcissement par induction | Essieux, dents d'engrenages, grandes pièces | Durcissement localisé pour des surfaces d'usure spécifiques |

Besoin de solutions de durcissement précises pour votre laboratoire ou votre équipement de production ? Le bon processus de durcissement est essentiel pour la performance et la longévité. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables nécessaires pour soutenir vos flux de travail de test des matériaux et de traitement thermique. Notre expertise garantit que vous pouvez atteindre l'équilibre parfait entre dureté et ténacité pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire pour des résultats fiables et haute performance.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates