Essentiellement, le dépôt physique en phase vapeur (PVD) est utilisé pour appliquer des revêtements en film mince haute performance sur la surface d'un matériau afin d'améliorer ses propriétés. Les applications clés comprennent la création de revêtements denses et résistants à la température pour les composants aérospatiaux, le dépôt de couches dures et résistantes à l'usure sur les outils de coupe industriels, et l'application de films optiques et conducteurs spécialisés pour les semi-conducteurs et les panneaux solaires.

La valeur fondamentale du PVD réside dans sa précision. Il s'agit d'une méthode de dépôt sous vide « à ligne de visée » qui transfère physiquement un matériau pur sur un substrat, ce qui en fait le choix idéal pour créer des couches de surface extrêmement performantes là où un accès direct à la surface est possible.

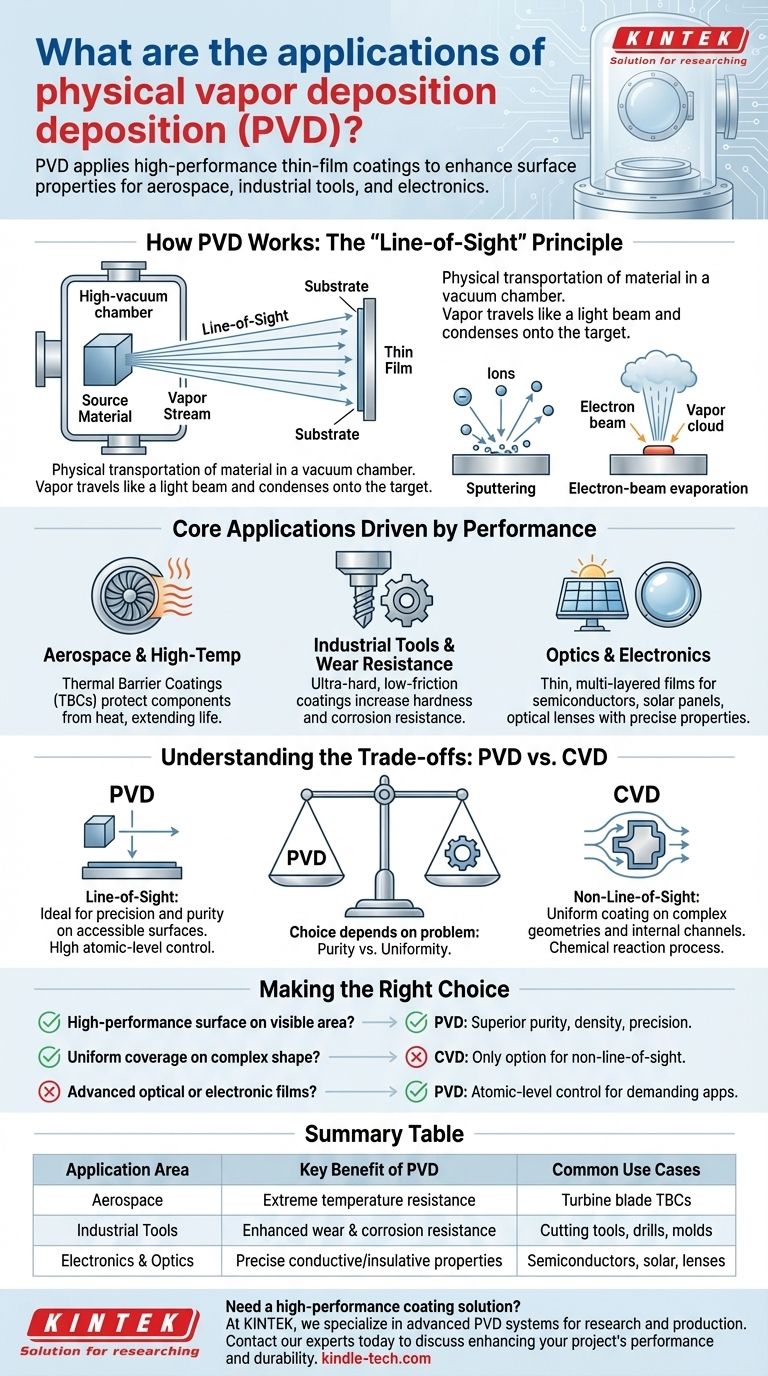

Comment fonctionne le PVD : le principe de la « ligne de visée »

Le dépôt physique en phase vapeur est fondamentalement un processus de transport physique. Il fonctionne dans une chambre sous vide poussé où un matériau source solide est converti en vapeur.

Cette vapeur voyage ensuite en ligne droite — comme un faisceau de lumière — et se condense sur l'objet cible, ou substrat, formant un film mince et dense.

Mécanismes clés du PVD

Deux méthodes courantes pour vaporiser le matériau source sont la pulvérisation cathodique (sputtering) et l'évaporation.

La pulvérisation cathodique (Sputtering) implique de bombarder le matériau source avec des ions de haute énergie, qui arrachent physiquement des atomes de sa surface. Ces atomes éjectés se déposent ensuite sur le substrat.

L'évaporation par faisceau d'électrons utilise un faisceau d'électrons de haute énergie pour chauffer et vaporiser le matériau source, créant un nuage de vapeur qui se condense sur la pièce à revêtir.

La caractéristique déterminante : le contrôle de précision

Étant donné que le matériau voyage en ligne droite de la source au substrat, le PVD offre un contrôle exceptionnellement fin sur l'épaisseur, la structure et la pureté du film résultant. Cette précision est essentielle pour les applications avancées en électronique et en optique.

Applications fondamentales axées sur la performance

Les applications du PVD sont directement liées aux avantages fonctionnels qu'offrent ses revêtements. Il est choisi lorsqu'une propriété de surface spécifique — et non le matériau en vrac — est le facteur limitant de la performance.

Aérospatiale et environnements à haute température

Dans l'industrie aérospatiale, les composants tels que les aubes de turbine sont soumis à des températures extrêmes. Le PVD est utilisé pour appliquer des revêtements de barrière thermique (TBC).

Ces films céramiques denses agissent comme des isolants, protégeant le métal sous-jacent des dommages causés par la chaleur et prolongeant la durée de vie opérationnelle et la durabilité du composant.

Outils industriels et résistance à l'usure

Pour les outils de coupe, les forets et les moules, le mode de défaillance principal est l'usure et la corrosion. Le PVD applique des revêtements ultra-durs et à faible friction.

Ces couches, souvent épaisses de quelques microns seulement, augmentent considérablement la dureté et la résistance à la corrosion, permettant aux outils de durer plus longtemps et de mieux fonctionner dans des environnements industriels difficiles.

Optique et électronique

Le PVD est fondamental pour l'électronique et l'optique modernes. Il est utilisé pour déposer les films minces multicouches requis pour la fabrication de semi-conducteurs, de panneaux solaires et de lentilles optiques.

La précision du processus permet la création de films dotés de propriétés réfléchissantes, antireflets, conductrices ou isolantes spécifiques essentielles au bon fonctionnement de ces dispositifs.

Comprendre les compromis : PVD par rapport au CVD

Pour bien comprendre le rôle du PVD, il est essentiel de le comparer à sa principale alternative : le dépôt chimique en phase vapeur (CVD). Le choix entre les deux dépend entièrement du problème que vous devez résoudre.

La limitation « à ligne de visée » du PVD

La plus grande force du PVD — son dépôt direct, à ligne de visée — est aussi sa principale limitation. Il ne peut pas revêtir efficacement des géométries internes complexes ou le « côté arrière » d'un objet qui n'est pas directement orienté vers la source de vapeur.

La polyvalence du CVD pour les géométries complexes

Le dépôt chimique en phase vapeur, en revanche, est un processus sans ligne de visée. Il utilise des précurseurs chimiques gazeux qui réagissent sur toutes les surfaces chauffées d'un substrat.

Cela permet au CVD de créer un revêtement très uniforme sur des pièces aux formes complexes, aux trous et aux canaux internes, ce qui serait impossible à couvrir uniformément par PVD.

Pureté contre uniformité

Le PVD excelle dans le dépôt de matériaux exceptionnellement purs avec un contrôle précis de l'épaisseur, ce qui est idéal pour les applications optiques et électroniques.

Le CVD excelle dans la création de revêtements hautement uniformes et conformes sur des formes complexes, ce qui le rend idéal pour les applications où une couverture complète et uniforme est l'exigence principale.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront si le PVD ou une alternative comme le CVD est la technologie appropriée.

- Si votre objectif principal est une surface haute performance sur une zone visible : Le PVD est le choix supérieur pour sa pureté, sa densité et son contrôle précis des propriétés du film.

- Si votre objectif principal est une couverture uniforme sur une forme complexe : Le CVD est la seule option pratique en raison de son processus de réaction chimique sans ligne de visée.

- Si votre objectif principal est de créer des films optiques ou électroniques avancés : Le PVD offre le contrôle au niveau atomique de l'épaisseur et de la composition nécessaire pour ces applications exigeantes.

En fin de compte, le choix de la bonne technologie de dépôt commence par une compréhension claire de la géométrie de votre composant et de sa fonction de surface requise.

Tableau récapitulatif :

| Domaine d'application | Avantage clé du revêtement PVD | Cas d'utilisation courants |

|---|---|---|

| Aérospatiale | Résistance extrême aux températures | Revêtements de barrière thermique (TBC) pour aubes de turbine |

| Outils industriels | Résistance accrue à l'usure et à la corrosion | Outils de coupe, forets et moules |

| Électronique et optique | Propriétés conductrices/isolantes précises | Semi-conducteurs, panneaux solaires, lentilles optiques |

Besoin d'une solution de revêtement haute performance pour votre équipement de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire avancés, y compris des systèmes PVD, pour répondre à vos besoins spécifiques en recherche et production. Que vous développiez de nouveaux matériaux semi-conducteurs, créiez des outils plus durables ou fassiez progresser des composants aérospatiaux, notre expertise peut vous aider à obtenir des propriétés de surface supérieures avec précision et fiabilité.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions PVD peuvent améliorer les performances et la durabilité de votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température