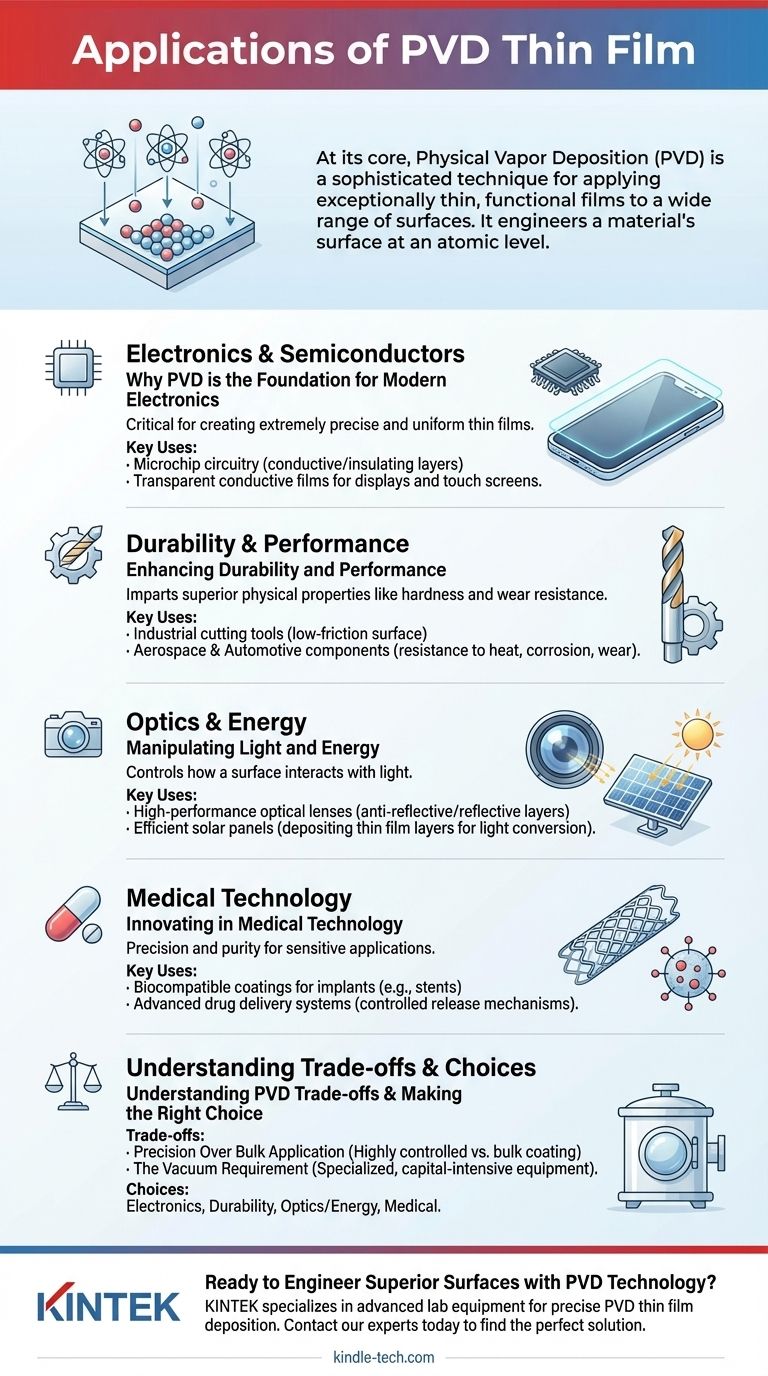

À la base, le dépôt physique en phase vapeur (PVD) est une technique sophistiquée permettant d'appliquer des films fonctionnels exceptionnellement minces sur un large éventail de surfaces. Ses applications sont incroyablement diverses, allant de la construction de microcircuits et de dispositifs semi-conducteurs à la création de couches protectrices durables pour les outils de coupe, de revêtements optiques avancés pour les lentilles et de couches biocompatibles pour les implants médicaux.

Le PVD n'est pas seulement un revêtement ; c'est un processus de fabrication fondamental qui conçoit avec précision la surface d'un matériau au niveau atomique. Ce contrôle est la raison pour laquelle le PVD est essentiel pour créer les propriétés de haute performance requises par l'électronique, l'optique et la technologie médicale modernes.

Pourquoi le PVD est-il le fondement de l'électronique moderne

Les procédés PVD, en particulier la pulvérisation cathodique (sputtering), sont essentiels dans l'électronique car ils permettent de créer des films minces extrêmement précis et uniformes. Ce niveau de contrôle est non négociable pour construire les structures microscopiques qui alimentent notre monde numérique.

Création de microcircuits et de semi-conducteurs

Dans l'industrie des semi-conducteurs, le PVD est utilisé pour déposer les couches ultra-fines de matériaux conducteurs ou isolants qui forment les circuits complexes d'une puce électronique. Le processus garantit que chaque couche possède l'épaisseur et la composition exactes requises pour le bon fonctionnement du dispositif.

Alimenter les écrans et les écrans tactiles

Les films conducteurs transparents présents sur l'écran de votre téléphone portable, de votre ordinateur portable ou de votre tablette sont souvent créés à l'aide du PVD. Ces couches doivent être suffisamment minces pour être invisibles, mais suffisamment conductrices pour enregistrer votre toucher, un équilibre que le PVD réalise avec une grande précision.

Améliorer la durabilité et la performance

L'une des utilisations industrielles les plus courantes du PVD est d'impartir des propriétés physiques supérieures — telles que la dureté et la résistance à l'usure — à un matériau substrat.

Pour les outils de coupe industriels

Des revêtements PVD sont appliqués sur les outils de coupe et les forets pour créer une surface exceptionnellement dure et à faible friction. Cela augmente considérablement la durée de vie de l'outil, réduit l'usure et améliore ses performances dans les environnements de fabrication exigeants.

Dans les composants aérospatiaux et automobiles

Dans les industries où les composants sont soumis à des contraintes et à des frictions extrêmes, le PVD fournit une couche protectrice durable. Ces revêtements peuvent améliorer la résistance à la chaleur, à la corrosion et à l'usure, ce qui est essentiel pour la fiabilité des pièces aérospatiales et automobiles.

Manipulation de la lumière et de l'énergie

Le PVD donne aux fabricants la possibilité de contrôler la manière dont une surface interagit avec la lumière, ce qui conduit à des avancées significatives dans l'optique et les énergies renouvelables.

Fabrication de lentilles optiques haute performance

Les revêtements optiques sur les lentilles pour appareils photo ou lunettes sont conçus pour gérer la réflexion et la transmission. Le PVD est utilisé pour appliquer ces couches antireflets ou réfléchissantes avec une extrême précision, améliorant ainsi les performances du dispositif optique.

Construction de panneaux solaires efficaces

Les cellules solaires sont construites à partir de multiples couches de matériaux différents, chacune ayant une fonction spécifique dans la conversion de la lumière du soleil en électricité. Le PVD est une méthode clé pour déposer certains de ces films minces, contribuant à l'efficacité globale du panneau.

Innover dans la technologie médicale

La précision et la pureté des films PVD les rendent idéaux pour les applications médicales sensibles où la biocompatibilité et la fonctionnalité avancée sont primordiales.

Revêtement des implants médicaux

Le PVD est utilisé pour appliquer des revêtements biocompatibles sur des implants tels que les stents. Ces films minces peuvent être chargés de couches microscopiques de médicaments conçues pour une libération lente et contrôlée directement dans la circulation sanguine.

Permettre l'administration avancée de médicaments

La technologie est également exploitée pour développer de nouveaux systèmes d'administration de médicaments. Le PVD peut créer des structures ultra-petites capables de délivrer des médicaments anticancéreux puissants en quantités extrêmement précises et ciblées.

Comprendre les compromis du PVD

Bien que puissant, le processus PVD est hautement spécialisé et n'est pas une solution universelle pour tous les besoins de revêtement. Comprendre sa nature est essentiel pour apprécier ses applications.

Précision par rapport à l'application en vrac

Le PVD est fondamentalement un processus de précision. Il excelle dans la création de films minces hautement contrôlés, uniformes et fonctionnels pour les dispositifs avancés. Il est moins adapté au revêtement simple en vrac où le coût est le moteur principal et la précision est secondaire.

L'exigence du vide

Les méthodes PVD comme la pulvérisation cathodique et l'évaporation doivent se dérouler dans un environnement de vide poussé. Cela nécessite des équipements spécialisés et à forte intensité de capital, le positionnant comme un processus industriel avancé plutôt qu'une simple technique d'atelier.

Faire le bon choix pour votre objectif

La décision d'utiliser le PVD est entièrement dictée par les propriétés de surface spécifiques que vous devez obtenir.

- Si votre objectif principal est l'électronique et les semi-conducteurs : Le PVD est la norme de l'industrie pour le dépôt des couches conductrices et isolantes ultra-fines et uniformes requises pour la microfabrication.

- Si votre objectif principal est la durabilité mécanique : Le PVD fournit des revêtements durs et à faible friction qui prolongent considérablement la durée de vie et améliorent les performances des outils et composants industriels.

- Si votre objectif principal est l'optique avancée ou l'énergie : Le PVD offre le contrôle précis nécessaire pour concevoir la manière dont une surface réfléchit, réfracte ou absorbe la lumière pour les lentilles haute performance et les cellules solaires.

- Si votre objectif principal est l'innovation médicale : Le PVD permet la création de surfaces biocompatibles et de mécanismes sophistiqués d'administration de médicaments sur les implants et dispositifs médicaux.

En fin de compte, le PVD est la technologie habilitante qui transforme une surface ordinaire en un composant fonctionnel haute performance.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés du PVD | Bénéfice principal |

|---|---|---|

| Électronique et semi-conducteurs | Circuits de microprocesseurs, films conducteurs transparents | Précision extrême, uniformité pour la fonctionnalité du dispositif |

| Durabilité industrielle | Outils de coupe, composants aérospatiaux/automobiles | Dureté supérieure, résistance à l'usure et longévité |

| Optique et énergie | Lentilles antireflets, couches de panneaux solaires | Contrôle précis de la réflexion/transmission de la lumière |

| Technologie médicale | Revêtements d'implants biocompatibles, systèmes d'administration de médicaments | Haute pureté, libération contrôlée et biocompatibilité |

Prêt à concevoir des surfaces supérieures avec la technologie PVD ?

KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour le dépôt précis de films minces PVD. Que vous développiez des microcircuits de nouvelle génération, des outils industriels durables, des systèmes optiques haute performance ou des dispositifs médicaux innovants, nos solutions offrent les propriétés de surface exactes dont vous avez besoin.

Nous vous aidons à :

- Atteindre une précision au niveau atomique pour vos applications les plus exigeantes.

- Améliorer la durabilité, l'efficacité et la fonctionnalité des produits.

- Tirer parti d'une technologie de pointe pour la R&D et la production.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution PVD parfaite pour les défis spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température