À la base, un four rotatif est un four industriel destiné au traitement des solides en vrac à des températures extrêmement élevées. Ses applications couvrent un vaste éventail d'industries, de la production du ciment dans nos bâtiments au recyclage des déchets dangereux et au raffinage des métaux utilisés dans la technologie moderne. Le four y parvient en faisant basculer le matériau à travers un cylindre rotatif chauffé, assurant une exposition uniforme à la chaleur qui provoque des réactions chimiques ou des changements physiques spécifiques.

La polyvalence d'un four rotatif ne provient pas d'une fonction unique, mais de sa capacité à combiner plusieurs processus thermiques — séchage, chauffage, transformation chimique et refroidissement — en une seule opération continue à grand volume. Cela en fait le cheval de bataille industriel pour transformer les solides en vrac par la chaleur.

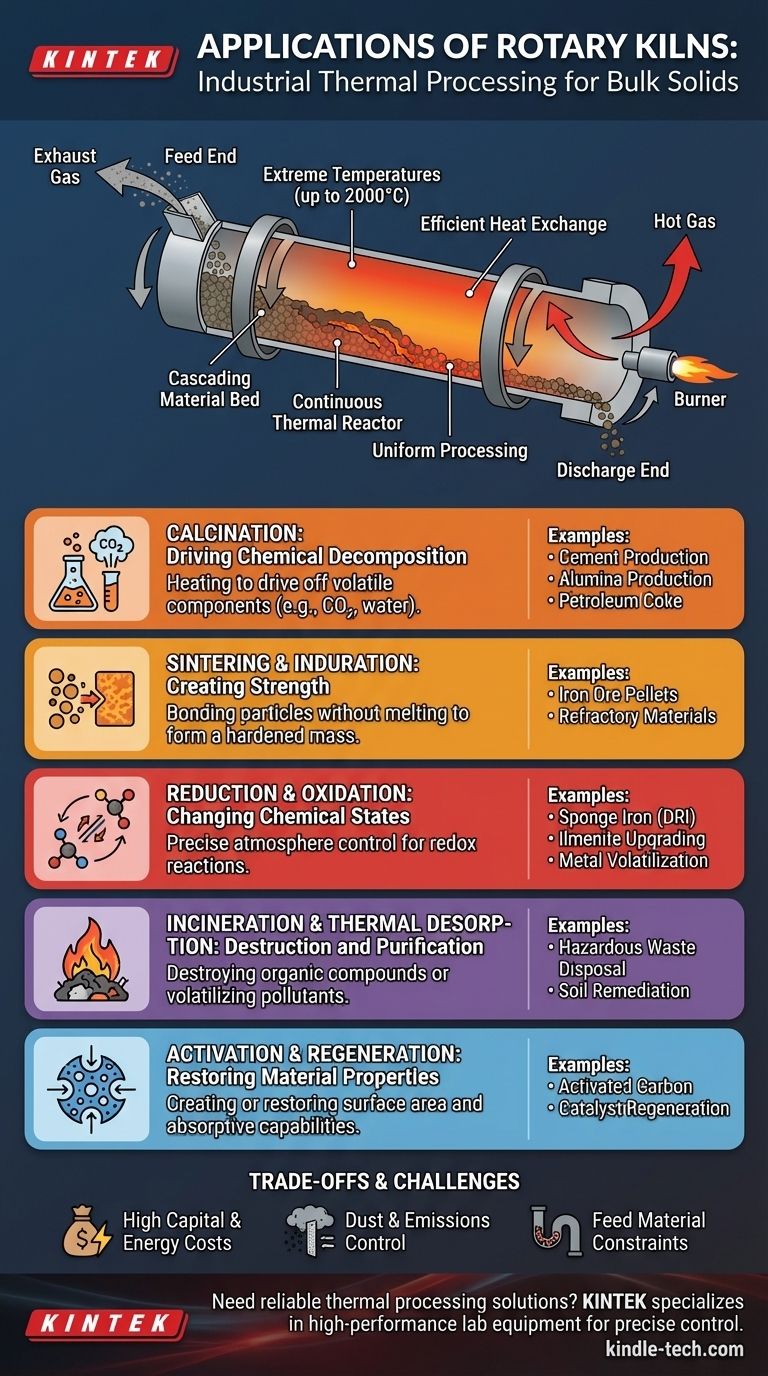

La fonction principale : un réacteur thermique continu

Un four rotatif est bien plus qu'un simple four. C'est un système dynamique conçu pour un traitement de matériaux précis et continu.

Échange de chaleur et transport de matériaux

Le four est une longue coque cylindrique revêtue de matériau réfractaire, montée avec une légère inclinaison. Au fur et à mesure que le four tourne, le matériau solide à l'intérieur est soulevé et tombe, progressant lentement de l'extrémité d'alimentation à l'extrémité de décharge.

Le gaz chaud, produit par un brûleur, circule dans le four, généralement dans la direction opposée aux solides (flux à contre-courant). Cette conception crée un échangeur de chaleur incroyablement efficace, transférant l'énergie du gaz au matériau.

Un environnement à haute température

Les fours rotatifs sont conçus pour créer et maintenir des températures extrêmes, atteignant souvent jusqu'à 1450°C (2640°F) et dans certains cas spéciaux, jusqu'à 2000°C (3630°F). Cette capacité est essentielle pour initier des réactions chimiques à forte consommation d'énergie.

Traitement uniforme

L'action de culbutage constante, connue sous le nom de "cascading", assure un bon mélange du lit de matériau. Cela favorise une distribution uniforme de la température dans les solides, garantissant que chaque particule subit le même degré de traitement thermique.

Applications clés par type de processus

Bien que la liste des matériaux traités dans les fours soit longue, les applications peuvent être comprises en les regroupant en quelques processus thermiques fondamentaux.

Calcination : provoquer la décomposition chimique

La calcination est le processus de chauffage d'un solide à haute température pour en éliminer un composant volatil, tel que le dioxyde de carbone ou l'eau. C'est sans doute l'utilisation la plus courante d'un four rotatif.

Les exemples incluent :

- Production de ciment : Chauffage du calcaire (carbonate de calcium) pour produire de la chaux (oxyde de calcium).

- Production d'alumine : Calcination de la bauxite pour éliminer l'eau.

- Coke de pétrole : Élimination des hydrocarbures volatils résiduels.

Frittage et induration : créer de la résistance

Le frittage implique le chauffage d'un matériau granulaire jusqu'à ce que les bords des particules commencent à fusionner, les liant en une masse unique et durcie sans faire fondre la substance entière.

Les exemples incluent :

- Pellets de minerai de fer : Durcissement des pellets avant leur introduction dans un haut fourneau.

- Matériaux réfractaires : Frittage de la magnésite et de la dolomie pour créer des briques durables et résistantes à la chaleur.

Réduction et oxydation : modifier les états chimiques

Les fours permettent un contrôle précis de l'atmosphère du four, ce qui les rend idéaux pour les réactions redox (réduction-oxydation).

Les exemples incluent :

- Fer spongieux : Réduction du minerai de fer à l'aide de charbon pour produire du fer réduit directement (DRI).

- Amélioration de l'ilménite : Oxydation du minerai d'ilménite comme étape dans la production de dioxyde de titane.

- Volatilisation : Élimination de métaux comme le zinc, le plomb et le cuivre en les convertissant en chlorures volatils.

Incinération et désorption thermique : destruction et purification

Les températures extrêmes à l'intérieur d'un four sont parfaites pour détruire les composés organiques ou les volatiliser pour les éliminer.

Les exemples incluent :

- Élimination des déchets : Incinération des déchets industriels dangereux, des boues d'épuration ou des pneus usagés.

- Remédiation des sols : Chauffage des sols contaminés pour en éliminer et capturer les polluants (désorption thermique).

Activation et régénération : restaurer les propriétés des matériaux

La chaleur peut être utilisée pour créer ou restaurer la structure poreuse de certains matériaux, améliorant leur surface et leurs capacités d'absorption.

Les exemples incluent :

- Charbon actif : Production ou réactivation du charbon utilisé dans les systèmes de filtration.

- Régénération de catalyseurs : Brûlage du coke et des contaminants pour restaurer l'activité des catalyseurs industriels.

Comprendre les compromis

Bien que puissant, le four rotatif n'est pas une solution universelle. Sa conception présente des limites et des défis spécifiques.

Coûts d'investissement et d'énergie élevés

Les fours rotatifs sont des équipements massifs et complexes qui représentent un investissement en capital important. De plus, le maintien de températures supérieures à 1400°C consomme de vastes quantités de combustible, faisant de l'énergie un coût opérationnel principal.

Contrôle de la poussière et des émissions

Le traitement de solides granulaires avec un flux de gaz à haute vitesse crée inévitablement une quantité importante de poussière. Tous les systèmes de fours rotatifs nécessitent un équipement étendu de traitement et de nettoyage des gaz en aval, tels que des cyclones et des filtres à manches, pour capturer ces particules et contrôler les émissions atmosphériques.

Contraintes de matériau d'alimentation

Le processus est optimisé pour les solides granulaires à écoulement libre. Les matériaux trop fins peuvent être balayés hors du four avec les gaz d'échappement (entraînement), tandis que les matériaux collants ou formant de gros grumeaux peuvent perturber le flux et le transfert de chaleur.

Faire le bon choix pour votre objectif

Le choix d'un four rotatif dépend entièrement de la transformation spécifique que vous devez réaliser à grande échelle.

- Si votre objectif principal est la production de produits de base (par exemple, ciment, chaux) : La capacité continue et à haut débit du four est son plus grand avantage.

- Si votre objectif principal est l'extraction ou le raffinage des métaux : La capacité du four à contrôler l'atmosphère du four et à atteindre des températures élevées est essentielle pour provoquer des réactions de réduction ou d'oxydation spécifiques.

- Si votre objectif principal est le traitement des déchets : La chaleur destructrice et la robustesse du four le rendent idéal pour décomposer de manière fiable les matériaux dangereux.

- Si votre objectif principal est la production de matériaux spéciaux (par exemple, pigments, charbon actif) : Le mélange uniforme et le contrôle précis de la température du four garantissent un produit final constant et de haute qualité.

En fin de compte, le four rotatif est la solution définitive lorsque vous devez induire une transformation physique ou chimique précise dans des solides en vrac à l'échelle industrielle.

Tableau récapitulatif :

| Type de processus | Applications clés |

|---|---|

| Calcination | Production de ciment, Production d'alumine, Coke de pétrole |

| Frittage/Induration | Pellets de minerai de fer, Matériaux réfractaires |

| Réduction/Oxydation | Fer spongieux (DRI), Amélioration de l'ilménite, Volatilisation des métaux |

| Incinération/Désorption thermique | Élimination des déchets dangereux, Remédiation des sols |

| Activation/Régénération | Charbon actif, Régénération de catalyseurs |

Besoin d'une solution de traitement thermique fiable pour votre laboratoire ou vos besoins industriels ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance. Que vous développiez de nouveaux matériaux, traitiez des minerais ou gériez des flux de déchets, notre expertise peut vous aider à obtenir un contrôle précis de la température et des résultats uniformes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre traitement thermique et la qualité de vos produits.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Comment fonctionne un extracteur rotatif ? Maîtriser le traitement continu des solides à haut volume

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure