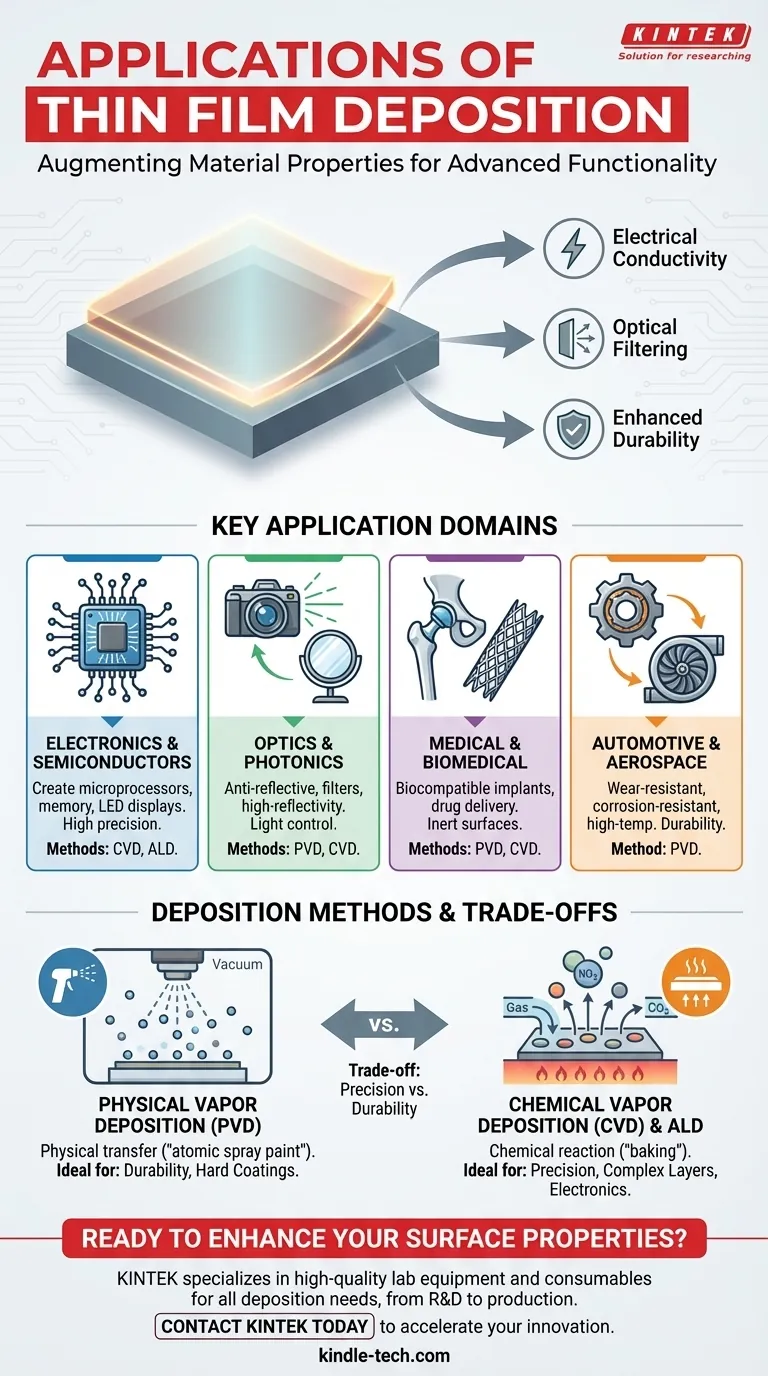

À la base, le dépôt de couches minces est utilisé dans d'innombrables industries pour conférer à un matériau de base des propriétés de surface qu'il ne possède pas naturellement. Cette technologie est fondamentale pour l'électronique moderne, les dispositifs médicaux, l'optique et l'aérospatiale, permettant la création de tout, des puces semi-conductrices et des écrans LED aux implants biocompatibles et aux revêtements résistants à l'usure.

Le véritable objectif du dépôt de couches minces n'est pas simplement d'ajouter une couche, mais de transformer fondamentalement la surface d'un matériau, lui conférant de nouvelles capacités telles que la conductivité électrique, le filtrage optique ou une durabilité améliorée.

Le principe fondamental : Augmenter les propriétés des matériaux

Le dépôt de couches minces est un processus fondamental dans la fabrication avancée. Il implique l'application d'une couche de matériau, souvent de quelques nanomètres à quelques micromètres d'épaisseur, sur un substrat.

L'objectif est d'ajouter des fonctionnalités

Le principal moteur de l'utilisation de cette technologie est d'ajouter des propriétés essentielles. Un matériau en vrac, comme le verre ou un alliage métallique, peut être solide ou bon marché, mais il peut manquer des caractéristiques électriques, optiques ou chimiques requises pour une application spécifique.

Les couches minces résolvent ce problème en créant un matériau composite où le substrat fournit la structure et le film fournit la fonction de surface spécialisée.

Permettre l'efficacité et l'innovation

Ce processus permet de conserver des matériaux rares ou coûteux en n'utilisant qu'une quantité microscopique là où elle est le plus nécessaire, c'est-à-dire en surface.

De plus, le dépôt de couches minces a permis la création de produits entièrement nouveaux et de solutions à des défis d'ingénierie auparavant non résolus, en particulier dans le domaine des revêtements nanostructurés et des dispositifs semi-conducteurs.

Domaines d'application clés

La polyvalence du dépôt de couches minces est mieux comprise en examinant son impact sur les principaux secteurs technologiques.

Électronique et semi-conducteurs

C'est l'application la plus courante et la plus critique. L'industrie des semi-conducteurs dépend fortement du dépôt pour construire les structures complexes et multicouches des microprocesseurs, des puces mémoire et d'autres circuits intégrés.

Des techniques comme le dépôt chimique en phase vapeur (CVD) offrent la précision au niveau atomique requise pour créer les transistors et les chemins qui rendent l'électronique moderne possible. Il est également essentiel pour la fabrication d'écrans LED, de lasers semi-conducteurs et d'appareils électroniques grand public.

Optique et photonique

Les couches minces sont utilisées pour contrôler précisément la façon dont la lumière interagit avec une surface. Cela inclut la création de revêtements antireflets pour les lunettes et les objectifs d'appareil photo, de revêtements à haute réflectivité pour les miroirs et de filtres optiques spécialisés qui ne laissent passer que des longueurs d'onde spécifiques de lumière.

Dispositifs médicaux et biomédicaux

Dans le domaine médical, la biocompatibilité est primordiale. Des couches minces sont déposées sur des implants, tels que des articulations artificielles ou des stents, pour créer une surface inerte que le corps ne rejettera pas.

Ces revêtements peuvent également être conçus pour offrir d'autres avantages, tels que des capacités de libération de médicaments ou des propriétés antimicrobiennes, améliorant considérablement les résultats pour les patients.

Automobile et aérospatiale

Dans les industries où les composants sont soumis à des conditions extrêmes, la durabilité est essentielle. Les couches minces fournissent des revêtements durs et résistants à l'usure pour les outils de coupe, les pièces de moteur et les trains d'atterrissage.

Ces revêtements augmentent considérablement la durée de vie et les performances des composants en les protégeant du frottement, de la corrosion et des températures élevées.

Comprendre les méthodes et les compromis

Le choix de la méthode de dépôt est essentiel et dépend entièrement des propriétés souhaitées du film et du matériau du substrat. Les deux familles de techniques les plus dominantes sont le dépôt physique et chimique en phase vapeur.

Dépôt physique en phase vapeur (PVD)

Les techniques PVD, comme la pulvérisation ou l'évaporation, impliquent le transfert physique d'un matériau d'une source vers le substrat sous vide. Pensez-y comme un processus de peinture au pistolet très contrôlé, au niveau atomique.

Le PVD est excellent pour déposer des matériaux à haut point de fusion et pour créer des revêtements très denses, durables et durs. Cela le rend idéal pour les outils et les composants mécaniques.

Dépôt chimique en phase vapeur (CVD)

Le CVD implique l'introduction de gaz réactifs dans une chambre, où ils réagissent à la surface du substrat pour former le film souhaité. C'est plus comme la cuisson, où les ingrédients se combinent sous la chaleur pour créer une nouvelle couche solide.

Le CVD et sa variante, le dépôt par couches atomiques (ALD), offrent une conformité exceptionnelle et une précision au niveau atomique. C'est pourquoi le CVD est la méthode dominante dans l'industrie des semi-conducteurs, où la construction de couches impeccables et complexes est essentielle.

Choisir la bonne méthode

Il n'y a pas de "meilleure" méthode unique ; il n'y a que la bonne méthode pour l'application. La décision implique un compromis entre la précision requise, le matériau déposé et les propriétés physiques souhaitées comme la dureté ou la pureté.

Les applications électroniques de haute précision s'appuient fortement sur le CVD, tandis que les applications nécessitant une robustesse mécanique reposent souvent sur le PVD.

Appliquer cela à votre objectif

Votre choix de technologie ou de matériau sera guidé par la fonction principale que vous souhaitez que la surface remplisse.

- Si votre objectif principal est l'électronique de haute précision : Vous travaillerez presque certainement avec des films créés par CVD ou ALD pour leur contrôle inégalé au niveau atomique.

- Si votre objectif principal est la durabilité mécanique : Le PVD est souvent le choix le plus pratique et le plus robuste pour créer des revêtements durs et résistants à l'usure sur les outils, les moteurs ou les composants industriels.

- Si votre objectif principal est la biocompatibilité ou les performances optiques : Le choix entre PVD et CVD dépendra du matériau spécifique requis pour le revêtement et de la géométrie du substrat.

Le dépôt de couches minces est la technologie invisible qui propulse une grande partie du monde moderne, prouvant que les changements les plus percutants se produisent souvent à la plus petite des échelles.

Tableau récapitulatif :

| Domaine d'application | Fonction clé du film mince | Méthodes de dépôt courantes |

|---|---|---|

| Électronique et semi-conducteurs | Création de microprocesseurs, de puces mémoire, d'écrans LED | Dépôt chimique en phase vapeur (CVD), Dépôt par couches atomiques (ALD) |

| Optique et photonique | Revêtements antireflets, filtres optiques, miroirs à haute réflectivité | Dépôt physique en phase vapeur (PVD), CVD |

| Dispositifs médicaux et biomédicaux | Surfaces biocompatibles, revêtements à libération de médicaments, propriétés antimicrobiennes | PVD, CVD |

| Automobile et aérospatiale | Revêtements résistants à l'usure, à la corrosion, aux hautes températures | Dépôt physique en phase vapeur (PVD) |

Prêt à améliorer les propriétés de surface de votre produit ?

Que vous développiez des semi-conducteurs de pointe, des composants aérospatiaux durables ou des implants médicaux vitaux, le bon processus de dépôt de couches minces est essentiel à votre succès. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt, de la recherche et développement à la production à grande échelle.

Laissez nos experts vous aider à sélectionner la solution parfaite pour obtenir les propriétés électriques, optiques ou mécaniques précises que votre projet exige.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir comment notre expertise peut accélérer votre innovation.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés