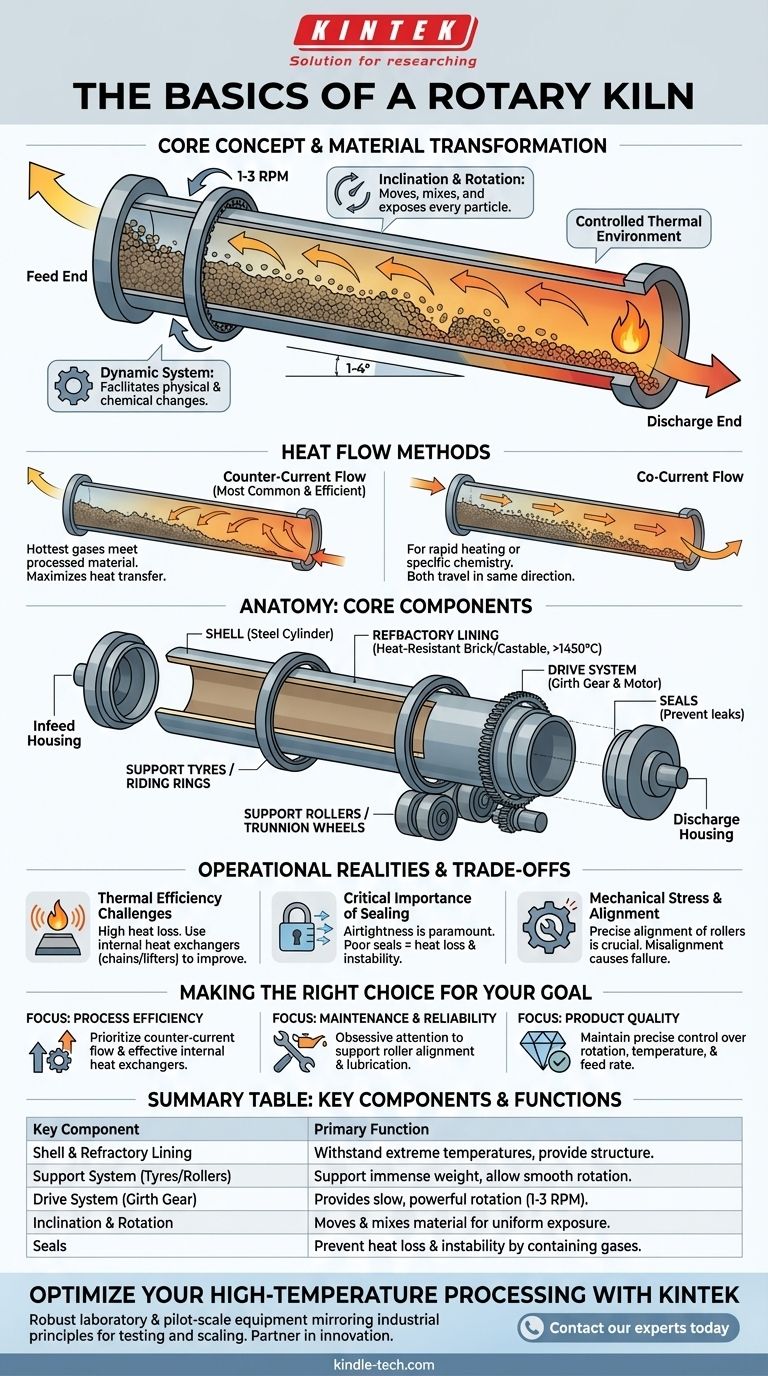

À la base, un four rotatif est un four industriel massif, tournant lentement, conçu pour le traitement continu à haute température des solides. Il se compose d'une longue coque cylindrique en acier, revêtue d'un matériau résistant à la chaleur, montée avec une légère inclinaison par rapport à l'horizontale. Cette conception, d'apparence simple, est le pilier d'innombrables procédés industriels, de la fabrication du ciment au traitement des minéraux.

Le génie du four rotatif ne réside pas seulement dans sa capacité à générer une chaleur intense, mais dans la manière dont sa légère inclinaison et sa rotation constantes fonctionnent de concert. Cette combinaison déplace, mélange et expose continuellement chaque particule de matériau à un environnement thermique contrôlé à une échelle massive.

Comment un four rotatif réalise la transformation des matériaux

Un four rotatif est plus qu'un simple conteneur ; c'est un système dynamique. Sa conception facilite directement les changements physiques et chimiques requis pour le produit final.

Le principe de l'inclinaison et de la rotation

L'ensemble du four est incliné selon un angle faible, généralement compris entre 1 et 4 degrés. Lorsque le four tourne lentement (généralement 1 à 3 révolutions par minute), la gravité entraîne doucement le matériau vers le bas, de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure.

Cette action de basculement constante et douce est la clé de son efficacité. Elle assure un mélange approfondi et garantit que tout le matériau est exposé uniformément aux gaz chauds traversant le four.

Le flux de chaleur : Contre-courant vs. Parallèle

Pour chauffer le matériau, des gaz chauds sont passés sur toute la longueur du cylindre. Cela peut être fait de deux manières.

Le flux en contre-courant est la méthode la plus courante et la plus efficace thermiquement. Les gaz chauds sont introduits à l'extrémité de décharge inférieure et remontent, sortant à l'extrémité d'alimentation supérieure. Cela signifie que les gaz les plus chauds rencontrent le matériau le plus traité, maximisant le transfert de chaleur.

Le flux parallèle implique l'introduction du gaz chaud à la même extrémité que l'alimentation en matériau. Les deux voyagent dans la même direction. Cette méthode est utilisée lorsqu'un chauffage rapide ou une chimie de procédé spécifique est requise.

Anatomie d'un four rotatif : Composants clés

Bien que les conceptions varient, tous les fours rotatifs sont construits à partir d'un ensemble de composants fondamentaux conçus pour résister à la chaleur extrême et à d'immenses contraintes mécaniques.

La coque et le revêtement réfractaire

La coque est le cylindre externe en acier qui forme le corps du four. Il assure l'intégrité structurelle.

À l'intérieur de la coque se trouve le revêtement réfractaire, une couche de briques ou de matériau moulé extrêmement résistant à la chaleur. Ce revêtement protège la coque en acier des températures du procédé, qui peuvent dépasser 1450 °C (2640 °F), et prévient la corrosion chimique.

Le système de support : Bandages, rouleaux et rouleaux de poussée

L'immense poids d'un four est supporté par deux anneaux en acier massifs ou plus, appelés bandages de support ou anneaux de roulement, qui sont fixés autour de la coque.

Ces bandages reposent sur des roues en acier robustes appelées rouleaux de support ou roues de tourillon, montées sur une fondation en béton. Cet ensemble permet au four de tourner en douceur.

Des rouleaux de poussée sont positionnés contre le côté d'un bandage pour empêcher le four de glisser vers le bas en raison de son inclinaison.

Le système d'entraînement

L'engrenage d'entraînement est un grand pignon annulaire, souvent appelé pignon de couronne, fixé à la coque du four. Il est entraîné par un petit pignon relié à un moteur industriel à couple élevé. Ce système fournit la rotation lente et puissante nécessaire au fonctionnement.

Alimentation, décharge et joints

À l'extrémité supérieure fixe, un logement d'alimentation dirige la matière première dans le four rotatif. À l'extrémité inférieure, le matériau traité sort par un logement de décharge.

De manière cruciale, des joints sont installés aux deux extrémités pour empêcher l'air froid de fuir dans le four et les gaz chauds ou la poussière de s'échapper. Une étanchéité adéquate est vitale pour l'efficacité thermique et le contrôle environnemental.

Comprendre les compromis et les réalités opérationnelles

Faire fonctionner un four rotatif implique de gérer un équilibre constant entre les objectifs de production et les limites physiques.

Défis de l'efficacité thermique

Les fours rotatifs sont énormes et rayonnent une quantité importante de chaleur, ce qui les rend gourmands en énergie. Pour améliorer l'efficacité, de nombreux fours intègrent des échangeurs de chaleur internes, tels que des chaînes ou des palettes de levage, qui aident à transférer la chaleur du flux de gaz vers le lit de matériau plus efficacement.

L'importance cruciale de l'étanchéité

Contrainte mécanique et alignement

La combinaison d'un poids extrême, d'une rotation constante et d'une dilatation thermique exerce une contrainte incroyable sur les composants du four. Un alignement précis des rouleaux de support est le facteur le plus important pour un fonctionnement fiable. Un désalignement provoque une usure inégale des bandages et des rouleaux, entraînant des pannes mécaniques coûteuses et des temps d'arrêt.

Faire le bon choix pour votre objectif

Comprendre les principes fondamentaux d'un four rotatif vous permet de vous concentrer sur les facteurs les plus importants pour votre objectif spécifique.

- Si votre objectif principal est l'efficacité du procédé : Privilégiez une conception à flux de gaz en contre-courant et l'utilisation d'échangeurs de chaleur internes efficaces pour maximiser le transfert de chaleur.

- Si votre objectif principal est la maintenance et la fiabilité : Portez une attention obsessionnelle à l'alignement, à la lubrification et à l'état des rouleaux de support et des bandages.

- Si votre objectif principal est la qualité du produit : Maintenez un contrôle précis de la vitesse de rotation du four, du profil de température et du débit d'alimentation pour garantir que chaque particule subit un traitement uniforme.

En comprenant ces principes fondamentaux, vous pouvez apprécier le four rotatif non pas comme un simple tube, mais comme un système finement réglé pour la transformation des matériaux à l'échelle industrielle.

Tableau récapitulatif :

| Composant clé | Fonction principale |

|---|---|

| Coque et revêtement réfractaire | Cylindre en acier avec revêtement résistant à la chaleur pour supporter des températures extrêmes. |

| Système de support (Bandages/Rouleaux) | Supporte l'immense poids du four et permet une rotation en douceur. |

| Système d'entraînement (Pignon de couronne) | Fournit la rotation lente et puissante (1-3 tr/min) nécessaire au fonctionnement. |

| Inclinaison et rotation | Déplace et mélange doucement le matériau pour une exposition uniforme à la chaleur. |

| Joints | Prévient la perte de chaleur et l'instabilité du procédé en contenant les gaz chauds. |

Optimisez votre traitement à haute température avec KINTEK

Comprendre les bases d'un four rotatif est la première étape pour atteindre une production industrielle efficace et fiable. Que vous traitiez des minéraux, fabriquiez du ciment ou développiez de nouveaux matériaux, l'équipement adéquat est essentiel pour la qualité du produit et la disponibilité opérationnelle.

KINTEK se spécialise dans la fourniture d'équipements robustes pour le laboratoire et l'échelle pilote qui reflètent ces principes industriels. Notre expertise vous aide à tester, mettre à l'échelle et perfectionner vos procédés avant de vous engager dans un investissement à grande échelle.

Laissez KINTEK être votre partenaire d'innovation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir un contrôle précis de la température, un mélange uniforme et des performances fiables pour votre application spécifique.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à moufle de laboratoire à moufle à levage par le bas

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

Les gens demandent aussi

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits