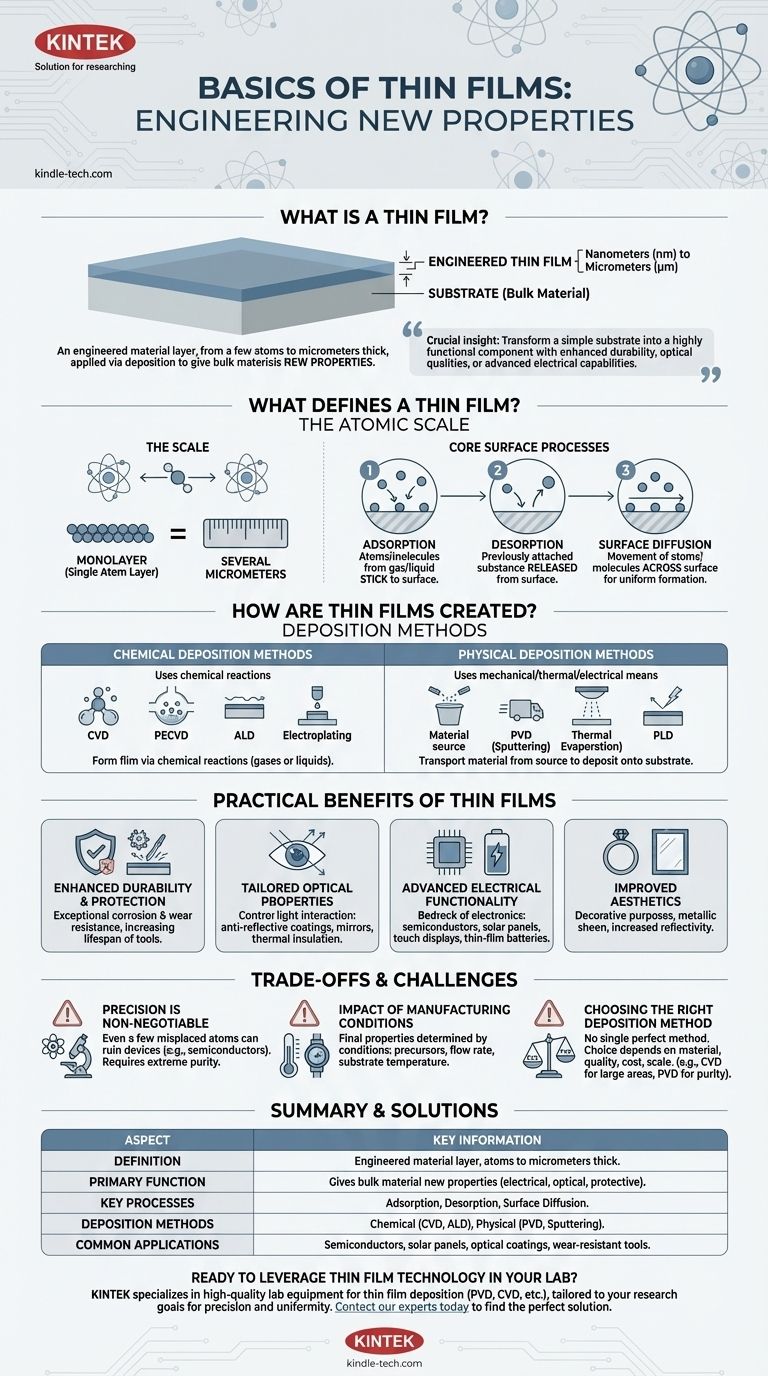

À la base, une couche mince est une couche de matériau conçue dont l'épaisseur varie de quelques atomes à plusieurs micromètres. Ces films sont appliqués sur une surface, ou substrat, par un processus appelé dépôt. Cette synthèse contrôlée n'est pas simplement un revêtement, mais une étape fondamentale dans la création d'innombrables produits modernes, des puces semi-conductrices aux optiques avancées.

L'idée cruciale est que les couches minces sont conçues pour conférer à un matériau en vrac des propriétés entièrement nouvelles. En contrôlant précisément les couches de matériau à l'échelle atomique ou moléculaire, nous pouvons transformer un simple substrat en un composant hautement fonctionnel doté d'une durabilité améliorée, de qualités optiques spécifiques ou de capacités électriques avancées.

Qu'est-ce qui définit une couche mince ?

Le comportement d'une couche mince est dicté par sa très petite échelle et la physique qui domine au niveau atomique. Comprendre ces principes est essentiel pour comprendre leur fonction.

L'échelle : des nanomètres aux micromètres

L'épaisseur d'une couche mince peut être aussi petite qu'une seule couche d'atomes (monocouche) ou s'étendre jusqu'à plusieurs micromètres. Ce contrôle précis de l'épaisseur est ce qui permet leurs propriétés spécialisées.

Les processus clés à la surface

Trois phénomènes régissent la formation d'une couche mince et son interaction avec son environnement :

- Adsorption : Le processus par lequel des atomes ou des molécules d'un gaz ou d'un liquide adhèrent à la surface du substrat.

- Désorption : L'opposé de l'adsorption, où une substance précédemment attachée est libérée de la surface.

- Diffusion de surface : Le mouvement des atomes et des molécules à travers la surface, ce qui est essentiel pour former un film uniforme et de haute qualité.

Comment les couches minces sont-elles créées ? Le processus de dépôt

La création d'une couche mince implique le dépôt de matériau sur un substrat à l'aide de méthodes hautement contrôlées. Ces techniques sont largement divisées en deux familles : chimique et physique.

Méthodes de dépôt chimique

Ces méthodes utilisent des réactions chimiques pour former le film sur le substrat. Les précurseurs sont souvent des gaz ou des liquides.

Les exemples courants incluent le dépôt chimique en phase vapeur (CVD), le CVD assisté par plasma (PECVD), le dépôt de couches atomiques (ALD) et la galvanoplastie.

Méthodes de dépôt physique

Ces techniques utilisent des moyens mécaniques, thermiques ou électriques pour transporter le matériau d'une source et le déposer sur la surface du substrat.

Cette catégorie comprend les méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique et l'évaporation thermique, ainsi que le dépôt laser pulsé (PLD).

Les avantages pratiques des couches minces

L'application d'une couche mince modifie fondamentalement la surface d'un matériau, offrant un large éventail d'avantages fonctionnels et esthétiques.

Durabilité et protection améliorées

L'une des utilisations les plus courantes est de protéger le substrat sous-jacent. Les couches minces offrent une résistance exceptionnelle à la corrosion et à l'usure, augmentant considérablement la durée de vie et la durabilité des outils et des composants.

Propriétés optiques sur mesure

Plusieurs couches de films minces peuvent être conçues pour contrôler la façon dont la lumière interagit avec une surface. C'est le principe derrière les revêtements antireflets sur les lunettes, les miroirs sur les lampes à réflecteur et l'isolation thermique sur le verre architectural.

Fonctionnalité électrique avancée

Les couches minces sont le fondement de l'électronique moderne. Elles sont utilisées pour créer des semi-conducteurs, des cellules photovoltaïques à couches minces (panneaux solaires), des écrans tactiles et même des batteries à couches minces de nouvelle génération.

Esthétique améliorée

Au-delà de la fonction, les couches minces sont utilisées à des fins décoratives. Elles peuvent améliorer l'apparence d'un substrat avec un éclat métallique, comme on le voit sur les bijoux ou les accessoires de salle de bain, ou le rendre plus réfléchissant.

Comprendre les compromis et les défis

Bien que les avantages soient significatifs, le processus de création de couches minces de haute qualité est exigeant et semé d'embûches. Le choix de la méthode implique des compromis critiques.

La précision est non négociable

La qualité de la couche mince est primordiale. Dans des applications comme les semi-conducteurs, même quelques atomes mal placés peuvent rendre l'ensemble du dispositif inutile. Cela nécessite des environnements de fabrication d'une pureté et d'un contrôle extrêmes.

L'impact des conditions de fabrication

Les propriétés finales du film sont déterminées par les conditions spécifiques pendant le dépôt. Des facteurs tels que le type de produits chimiques précurseurs, leur débit sur la surface et la température du substrat doivent être gérés avec précision pour obtenir le résultat souhaité.

Choisir la bonne méthode de dépôt

Aucune méthode de dépôt n'est parfaite pour toutes les applications. Les méthodes chimiques comme le CVD peuvent offrir une excellente uniformité sur de grandes surfaces, tandis que les méthodes physiques comme le PVD sont appréciées pour leur pureté. Le choix dépend du matériau, de la qualité souhaitée, du coût et de l'échelle de production.

Faire le bon choix pour votre objectif

Le choix de la stratégie de couche mince appropriée dépend entièrement de l'application prévue et des exigences de performance.

- Si votre objectif principal est l'électronique haute performance : Vous avez besoin d'une précision au niveau atomique, ce qui rend les méthodes comme le dépôt de couches atomiques (ALD) ou l'épitaxie par jet moléculaire (MBE) critiques.

- Si votre objectif principal est de protéger une grande surface de la corrosion : Des méthodes rentables et évolutives comme la galvanoplastie ou certains types de pulvérisation cathodique sont souvent le meilleur choix.

- Si votre objectif principal est de créer des revêtements optiques spécialisés : Les techniques de dépôt qui offrent un contrôle précis de l'épaisseur de la couche, telles que diverses formes de CVD ou de PVD, sont essentielles.

Comprendre ces principes fondamentaux vous permet de voir les couches minces non pas seulement comme des revêtements, mais comme une technologie fondamentale pour manipuler les propriétés de la matière.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Définition | Couche de matériau conçue, d'épaisseur allant des atomes aux micromètres, appliquée sur un substrat. |

| Fonction principale | Confère à un matériau en vrac de nouvelles propriétés (électriques, optiques, protectrices). |

| Processus clés | Adsorption, Désorption, Diffusion de surface. |

| Méthodes de dépôt | Chimiques (CVD, ALD) et Physiques (PVD, Pulvérisation cathodique). |

| Applications courantes | Semi-conducteurs, panneaux solaires, revêtements antireflets, outils résistants à l'usure. |

Prêt à exploiter la technologie des couches minces dans votre laboratoire ?

Que vous développiez l'électronique de nouvelle génération, créiez des revêtements optiques spécialisés ou ayez besoin d'améliorer la durabilité de vos composants, le choix de l'équipement de dépôt approprié est essentiel. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité pour le dépôt de couches minces, y compris les systèmes pour PVD, CVD, et plus encore.

Nous fournissons des solutions adaptées à vos objectifs de recherche et de production spécifiques, vous aidant à atteindre la précision, l'uniformité et les performances que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution de couche mince parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- À quelle température le quartz fond-il ? Dévoiler son parcours complexe à haute température

- Qu'est-ce que la maintenance préventive des équipements ? Passez du chaos réactif au contrôle proactif

- Quels sont les avantages de la pulvérisation RF par rapport à la pulvérisation DC ? Obtenez des films minces supérieurs pour des applications avancées

- Quels sont les inconvénients du frittage ? Coûts élevés et défis de contrôle des processus

- En quoi un four à air chaud est-il différent ? La clé est l'air forcé pour un chauffage uniforme

- Quelles sont les étapes d'un four à arc électrique ? Le cycle complet de coulée à coulée expliqué

- Comment un agitateur de laboratoire à température constante soutient-il les tests de toxicité microbiologique ? Assurer des données précises sur les nanocomposites

- Quelle est la différence entre le chemin court et le film mince ? Choisir la bonne méthode de distillation pour votre laboratoire