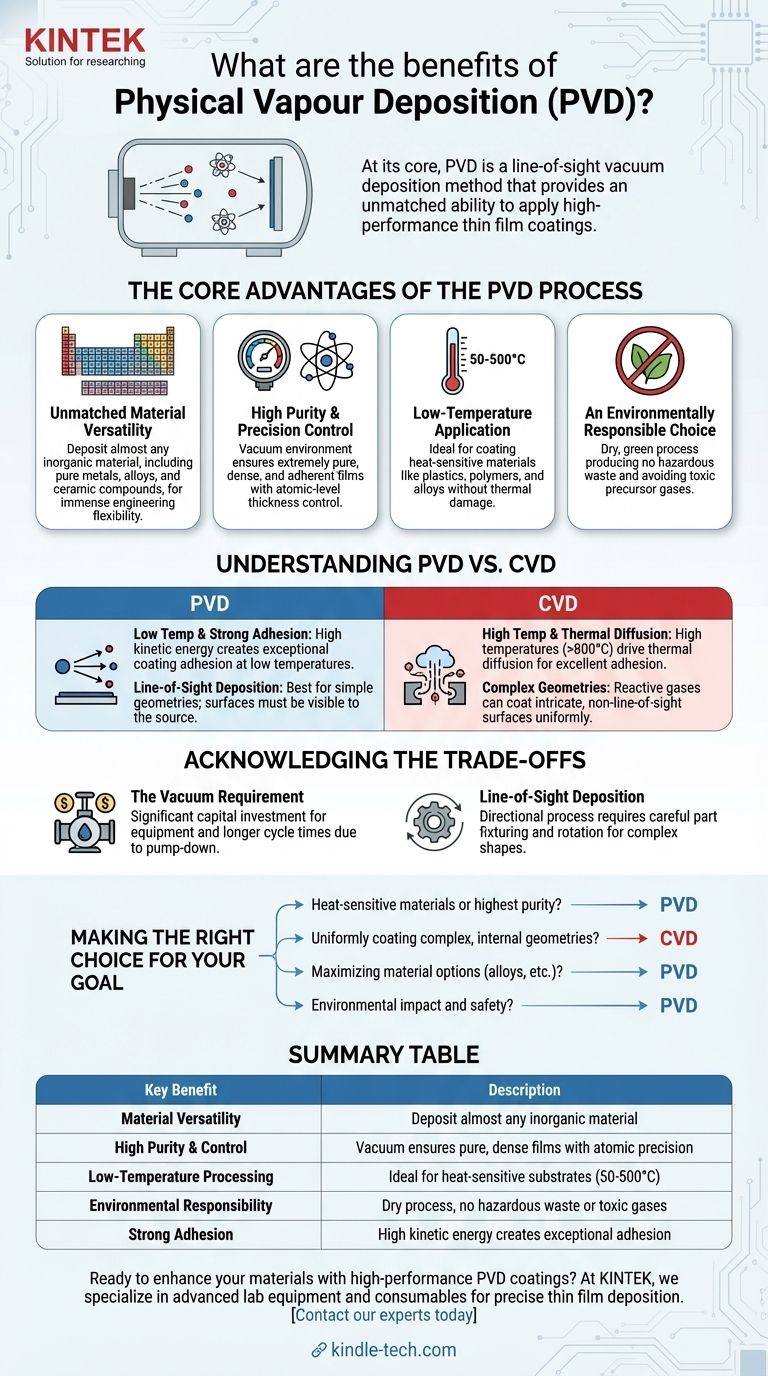

À la base, le dépôt physique en phase vapeur (PVD) est une méthode de dépôt sous vide à ligne de visée qui offre une capacité inégalée à appliquer des revêtements de couche mince haute performance. Les principaux avantages du PVD comprennent sa vaste polyvalence des matériaux, sa pureté et sa densité de revêtement exceptionnelles, ainsi que sa basse température de traitement, ce qui lui permet d'être utilisé sur une large gamme de substrats sans provoquer de dommages thermiques.

La valeur essentielle du PVD réside dans sa précision et sa polyvalence. Il permet aux ingénieurs de déposer des films de haute pureté à partir de presque tous les matériaux inorganiques sur des substrats, y compris des plastiques sensibles à la chaleur, à basse température, ce que les méthodes chimiques à haute température ne peuvent pas réaliser.

Les avantages fondamentaux du processus PVD

Pour vraiment comprendre le PVD, nous devons aller au-delà d'une simple liste d'avantages et examiner les principes qui motivent son adoption dans des secteurs allant de l'aérospatiale aux dispositifs médicaux.

Polyvalence des matériaux inégalée

Les processus PVD, tels que la pulvérisation cathodique (sputtering) ou l'évaporation, fonctionnent en libérant physiquement des atomes d'un matériau source (la « cible ») et en les déposant sur un substrat.

Comme il s'agit d'un processus physique et non chimique, il peut être utilisé pour déposer presque tous les matériaux inorganiques. Cela comprend les métaux purs, les alliages et une large gamme de composés céramiques, offrant une flexibilité immense dans l'ingénierie des propriétés d'une surface.

Haute pureté et contrôle de précision

Tous les processus PVD se déroulent dans une chambre à vide poussé. Cet environnement est essentiel car il élimine les gaz atmosphériques qui pourraient autrement réagir avec le matériau de revêtement et créer des impuretés.

Le résultat est un film extrêmement pur, dense et adhérent. Ce processus permet un contrôle au niveau atomique de l'épaisseur et de la structure du revêtement, garantissant une haute qualité et une précision reproductible pour la production en grand volume.

Application à basse température

L'avantage peut-être le plus significatif du PVD est sa température de traitement caractérisée comme étant basse, s'élevant généralement entre 50 et 500 °C.

Ceci en fait la méthode idéale pour revêtir des matériaux sensibles à la chaleur tels que les plastiques, les polymères et certains alliages métalliques qui seraient endommagés ou détruits par les températures élevées requises pour des processus comme le dépôt chimique en phase vapeur (CVD).

Un choix respectueux de l'environnement

Le PVD est un processus sec et respectueux de l'environnement. Il ne produit aucun déchet dangereux, contrairement aux processus de placage humide, et ne repose pas sur les gaz précurseurs souvent toxiques utilisés dans le CVD.

Cette caractéristique « verte » simplifie la conformité réglementaire et crée un environnement de travail plus sûr.

Comprendre la distinction PVD vs CVD

Un point de confusion courant est le choix entre le PVD et le dépôt chimique en phase vapeur (CVD). Bien que les deux créent des couches minces, leurs mécanismes et leurs cas d'utilisation idéaux sont fondamentalement différents.

La question de la température et de l'adhérence

Le CVD repose sur une réaction chimique à haute température (souvent >800°C), provoquant la formation d'un film sur le substrat par les gaz précurseurs. Cette chaleur élevée favorise une excellente adhérence du revêtement par diffusion thermique dans le substrat.

Le PVD, étant un processus à basse température, est un dépôt « à ligne de visée » d'atomes énergétiques. L'adhérence est exceptionnellement forte en raison de l'énergie cinétique élevée des particules déposées, mais c'est un mécanisme fondamentalement différent de la diffusion thermique dans le CVD.

Le défi des géométries complexes

L'utilisation de gaz par le CVD lui permet de revêtir des surfaces complexes et non visibles en ligne de visée avec une grande uniformité, car le gaz peut circuler et réagir à l'intérieur de formes complexes.

Le PVD est un processus directionnel, à ligne de visée. Bien que les pièces puissent être tournées sur des montages complexes pour assurer la couverture, le revêtement uniforme des renfoncements profonds ou des canaux internes peut être difficile.

Reconnaître les compromis

Aucune technologie n'est sans limites. L'objectivité exige de reconnaître les compromis inhérents au choix du PVD.

L'exigence du vide

La nécessité d'un environnement sous vide poussé signifie que l'équipement PVD représente un investissement en capital important. Le cycle de processus comprend le temps nécessaire pour pomper la chambre jusqu'au niveau de vide requis, ce qui peut le rendre plus long pour le traitement par lots par rapport aux méthodes sans vide.

Bien que le taux de dépôt lui-même puisse être élevé une fois le processus démarré, le temps de cycle global (chargement, pompage, revêtement, dégazage, déchargement) doit être pris en compte.

Dépôt à ligne de visée

Comme mentionné, le PVD est fondamentalement directionnel. Les surfaces doivent être « visibles » par la cible du matériau source pour être revêtues efficacement. Cela nécessite un montage et une rotation minutieux des pièces, ajoutant de la complexité pour les pièces présentant des géométries internes ou très complexes.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de revêtement dépend entièrement des contraintes spécifiques et des résultats souhaités de votre projet.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir la plus haute pureté de film : Le PVD est le choix supérieur en raison de son processus à basse température et de son environnement sous vide.

- Si votre objectif principal est de revêtir uniformément l'intérieur de géométries complexes et non visibles en ligne de visée : Le CVD est souvent plus efficace car les gaz réactifs peuvent s'adapter aux formes complexes.

- Si votre objectif principal est de maximiser les options de matériaux pour les alliages et les films composites : Le PVD offre une bibliothèque de matériaux inégalée à déposer.

- Si votre objectif principal est l'impact environnemental et la sécurité opérationnelle : Le processus sec et non toxique du PVD présente un avantage distinct par rapport aux alternatives chimiques.

Comprendre ces principes fondamentaux vous permet de sélectionner la technologie qui atteindra le mieux vos objectifs d'ingénierie des matériaux.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Polyvalence des matériaux | Déposer presque tous les matériaux inorganiques (métaux, alliages, céramiques) |

| Haute pureté et contrôle | L'environnement sous vide garantit des films purs, denses et adhérents avec une précision au niveau atomique |

| Traitement à basse température | Idéal pour les substrats sensibles à la chaleur (gamme de 50 à 500°C) |

| Responsabilité environnementale | Processus sec sans déchets dangereux ni gaz toxiques |

| Forte adhérence | L'énergie cinétique élevée crée une adhérence de revêtement exceptionnelle |

Prêt à améliorer vos matériaux avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces de précision. Nos solutions PVD offrent la polyvalence des matériaux, la pureté et le traitement à basse température dont votre R&D ou votre production ont besoin.

Que vous travailliez avec des polymères sensibles à la chaleur, des métaux ou des alliages complexes, notre expertise garantit que vous obtiendrez la bonne solution de revêtement pour des propriétés de surface supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD de KINTEK peut résoudre vos défis de revêtement spécifiques et stimuler votre innovation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température