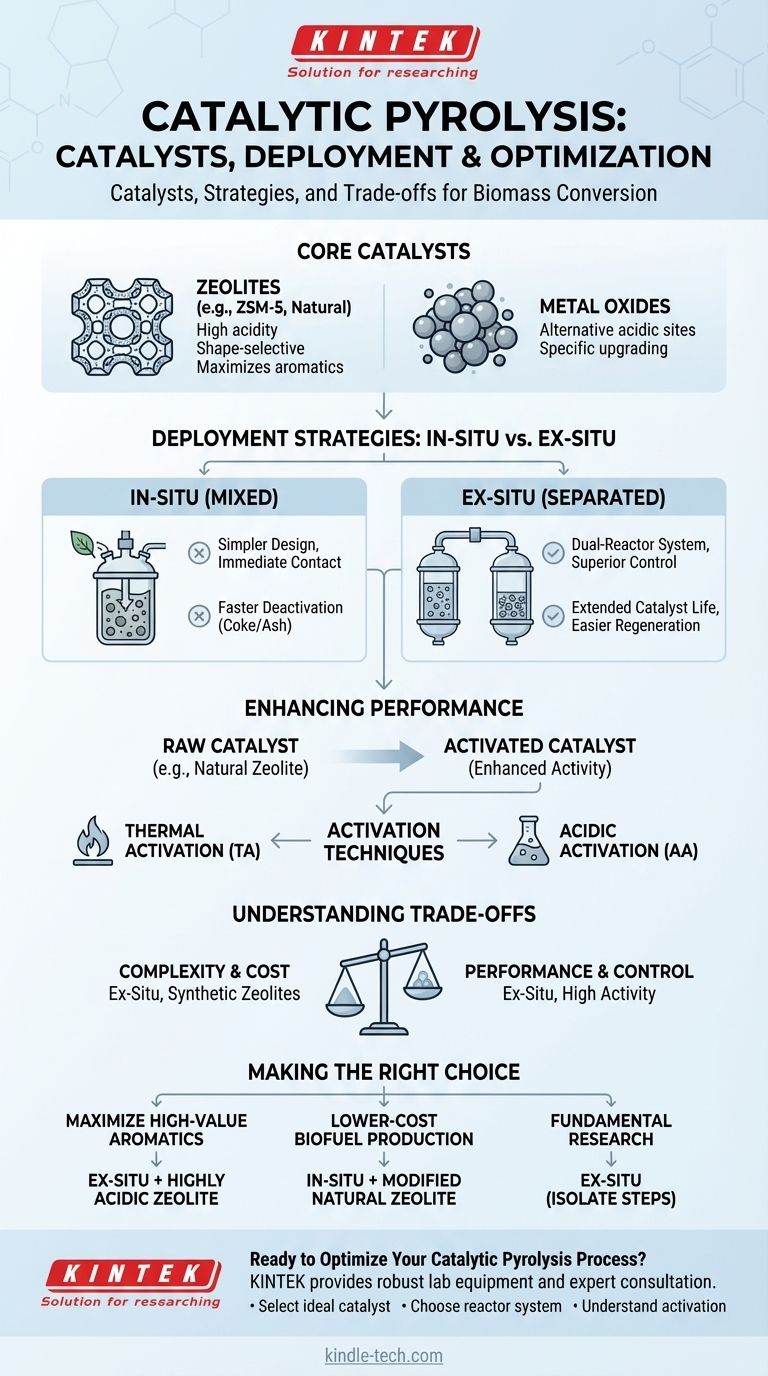

En pyrolyse catalytique, les catalyseurs les plus courants sont les solides acides poreux, les zéolithes étant le choix prédominant en raison de leurs propriétés structurelles et chimiques uniques. D'autres matériaux comme les oxydes métalliques sont également utilisés, mais les zéolithes sont l'outil principal pour valoriser les vapeurs de biomasse en produits chimiques et carburants précieux.

Le choix d'un catalyseur n'est qu'une partie de l'équation. La manière dont le catalyseur est préparé et son emplacement dans le réacteur – soit mélangé directement avec la biomasse (in-situ), soit dans un lit séparé (ex-situ) – sont des décisions tout aussi critiques qui dictent l'efficacité du processus et la composition finale du produit.

Comment les catalyseurs sont déployés : In-Situ vs Ex-Situ

L'arrangement physique du catalyseur par rapport à la biomasse modifie fondamentalement l'environnement réactionnel. C'est la première décision majeure dans la conception d'un processus de pyrolyse catalytique.

Catalyse In-Situ : Mélangé pour la Simplicité

Dans la méthode in-situ, le catalyseur est physiquement mélangé avec la matière première de biomasse avant ou pendant le chauffage. Cela assure un contact immédiat entre les vapeurs de pyrolyse initiales et les sites actifs du catalyseur.

Cette approche bénéficie d'une conception de réacteur unique et plus simple. Cependant, elle peut entraîner une désactivation plus rapide du catalyseur due au coke et au dépôt de minéraux.

Catalyse Ex-Situ : Séparée pour le Contrôle

La méthode ex-situ utilise un système à double réacteur. Le premier réacteur effectue la pyrolyse initiale de la biomasse, et les vapeurs résultantes sont ensuite passées sur un lit fixe séparé du catalyseur dans un second réacteur.

Cette séparation permet une optimisation indépendante des températures de pyrolyse et de valorisation catalytique, offrant un meilleur contrôle du processus et facilitant la régénération du catalyseur.

Améliorer les performances du catalyseur

Le matériau catalytique brut n'est souvent pas sous sa forme la plus efficace. Le prétraitement, ou activation, est une étape critique pour améliorer ses propriétés catalytiques et augmenter le rendement des produits désirés.

Le rôle des zéolithes naturelles

Les zéolithes naturelles (ZN) sont une option économique pour la pyrolyse catalytique. Cependant, leurs performances à l'état naturel peuvent être limitées.

Activation : Libérer le potentiel d'un catalyseur

Pour améliorer leur efficacité, les catalyseurs comme la zéolithe naturelle subissent une activation. Ces méthodes modifient la surface, la structure des pores et l'acidité du catalyseur, qui sont les principaux moteurs de ses performances.

Les techniques courantes incluent l'activation thermique (AT), qui implique de chauffer le catalyseur à des températures élevées, et l'activation acide (AA), qui utilise un lavage acide pour modifier ses propriétés chimiques. Ces nouvelles méthodes augmentent considérablement l'activité catalytique.

Comprendre les compromis

Le choix d'une stratégie catalytique implique d'équilibrer la complexité, le coût et la performance. Il n'y a pas de "meilleure" approche unique ; le choix optimal dépend de l'objectif spécifique.

In-Situ : Efficacité vs Durée de vie du catalyseur

Le mélange direct dans un processus in-situ maximise le temps de contact et peut améliorer les rendements dans une configuration simple. Le principal compromis est une désactivation significative du catalyseur due au contact direct avec le charbon et les cendres, nécessitant une régénération ou un remplacement plus fréquents.

Ex-Situ : Contrôle vs Complexité du système

Une configuration ex-situ offre un contrôle supérieur sur les conditions de réaction et prolonge la durée de vie du catalyseur. Cette flexibilité, cependant, a un coût : un système à double réacteur plus complexe et plus coûteux.

Choix du catalyseur : Coût vs Activité

Les zéolithes synthétiques très actives (comme le ZSM-5) sont excellentes pour produire des produits chimiques spécifiques comme les aromatiques, mais elles sont coûteuses. Des options moins chères comme les zéolithes naturelles modifiées offrent un bon équilibre entre coût et performance, ce qui les rend adaptées à la production de carburants en vrac.

Faire le bon choix pour votre objectif

Le choix de votre catalyseur et de la configuration du processus doit être directement guidé par le résultat souhaité.

- Si votre objectif principal est de maximiser les produits chimiques aromatiques de grande valeur : Un réacteur ex-situ avec une zéolithe très acide et sélective de forme comme le ZSM-5 est l'approche standard.

- Si votre objectif principal est de développer un processus moins coûteux pour la production de biocarburants : Une configuration in-situ utilisant un catalyseur abondant et à activité améliorée comme la zéolithe naturelle modifiée est une voie plus pratique.

- Si votre objectif principal est la recherche fondamentale et l'optimisation des processus : La méthode ex-situ est supérieure, car elle vous permet d'isoler et d'étudier indépendamment les étapes de pyrolyse et de valorisation catalytique.

En fin de compte, le catalyseur et sa stratégie de mise en œuvre sont les leviers les plus puissants pour orienter le résultat du processus de conversion de la biomasse.

Tableau récapitulatif :

| Type de catalyseur | Exemples courants | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Zéolithes | ZSM-5, Zéolithe Naturelle (ZN) | Haute acidité, pores sélectifs de forme | Maximiser les produits chimiques aromatiques |

| Oxydes métalliques | Divers oxydes | Sites acides alternatifs | Réactions de valorisation spécifiques |

| Catalyseurs activés | ZN traitée à l'acide/chaleur | Activité améliorée, rentable | Production de biocarburants à moindre coût |

Prêt à optimiser votre processus de pyrolyse catalytique ?

Le bon catalyseur et la bonne configuration de réacteur sont essentiels pour atteindre vos rendements cibles en biocarburants ou en produits chimiques de grande valeur. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de conseils d'experts pour vous aider à concevoir, tester et faire évoluer votre processus de pyrolyse efficacement.

Nous aidons nos clients laboratoires à :

- Sélectionner le catalyseur idéal pour votre matière première de biomasse spécifique et les produits désirés.

- Choisir entre les systèmes de réacteurs in-situ et ex-situ pour un contrôle et une efficacité maximaux.

- Comprendre les techniques d'activation des catalyseurs pour améliorer les performances et la durée de vie.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la façon dont nos solutions peuvent accélérer votre recherche et développement. Transformons ensemble votre biomasse en valeur.

Guide Visuel

Produits associés

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

Les gens demandent aussi

- Pourquoi des béchers en PTFE sont-ils requis pour la validation ICP-OES du métal de hafnium ? Assurer une dissolution pure de l'échantillon

- Pourquoi les consommables de laboratoire en PTFE sont-ils requis lors des tests d'acier inoxydable par rapport aux acides organiques ? Assurer l'intégrité des données

- Comment les joints en PTFE sont-ils utilisés pour la conductivité de l'électrolyte POEGMA ? Assurer la précision des mesures électrochimiques

- Pourquoi est-il nécessaire d'utiliser des supports d'échantillons en PTFE dans la nickelure chimique ? Assurer l'intégrité du processus

- Pourquoi une enveloppe en PTFE est-elle utilisée dans les expériences de stabilité de l'étain liquide ? Obtenir une isolation thermique et une précision supérieures