Dans l'analyse par fluorescence X (XRF), les erreurs proviennent de trois domaines principaux : l'échantillon lui-même (propriétés physiques et chimiques), le matériel et la stabilité de l'instrument, et la méthode analytique ou l'étalonnage utilisé. Bien que des facteurs tels que la contamination de l'échantillon pendant la préparation soient importants, un résultat véritablement précis dépend du contrôle des variables dans ces trois domaines.

La précision de votre mesure XRF n'est pas seulement une fonction de la qualité du spectromètre, mais le reflet direct de la manière dont vous avez géré les variations physiques et chimiques de votre échantillon et de la robustesse de votre étalonnage analytique.

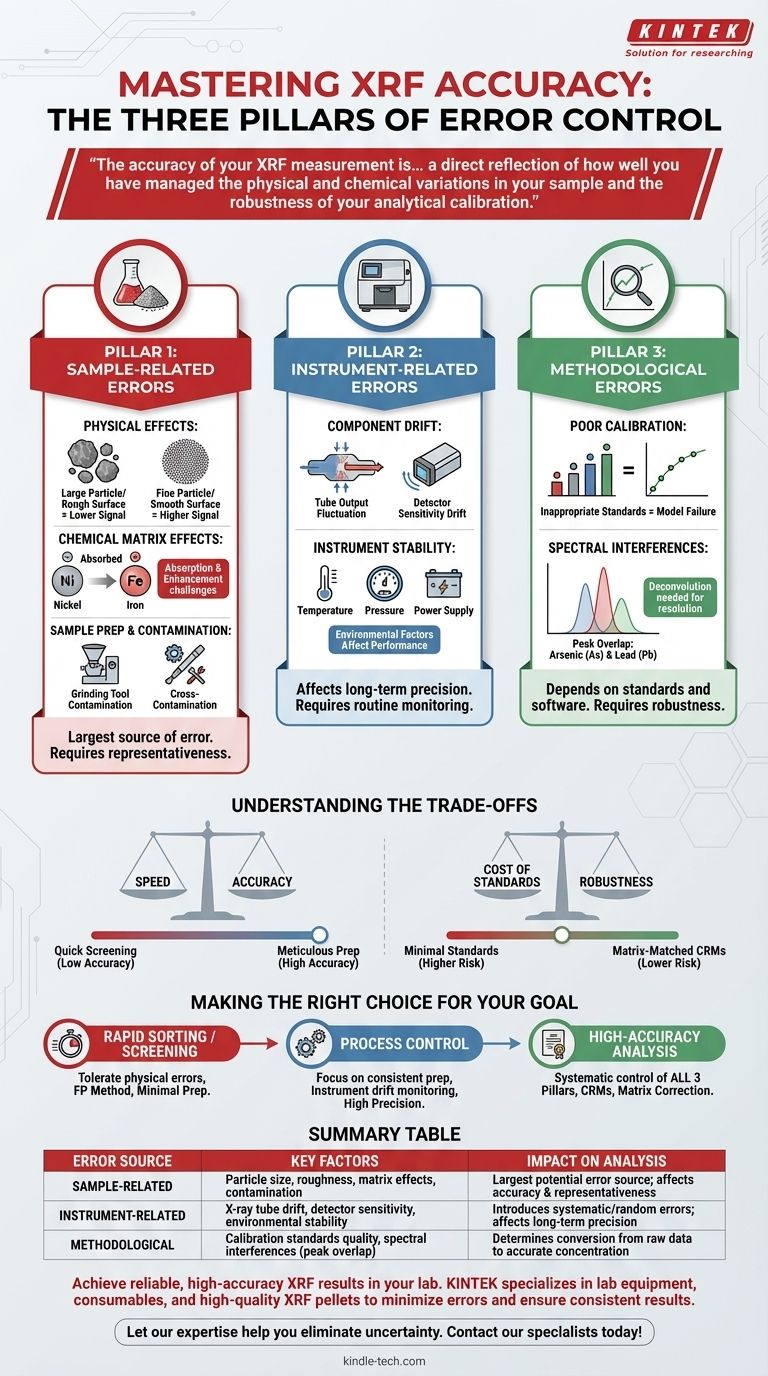

Les Trois Piliers de l'Erreur en XRF

Pour obtenir des résultats fiables, vous devez comprendre où des inexactitudes potentielles peuvent être introduites. Nous pouvons regrouper ces sources en trois catégories distinctes.

Pilier 1 : Erreurs liées à l'échantillon

C'est souvent la plus grande source d'erreur. Le spectromètre ne peut mesurer que l'échantillon qui lui est présenté ; si l'échantillon n'est pas une véritable représentation du matériau en vrac, les résultats seront faussés.

Effets physiques

La nature physique de l'échantillon influence considérablement le signal X. Les facteurs clés comprennent la taille des particules, la rugosité de surface et l'uniformité de l'échantillon.

Les particules plus fines produisent généralement un signal de fluorescence plus intense que les particules plus grosses. Un broyage incohérent ou une surface rugueuse peuvent entraîner des erreurs importantes et imprévisibles.

Effets de matrice chimique

Ceci fait référence à la manière dont d'autres éléments de l'échantillon absorbent ou améliorent les rayons X de l'élément que vous essayez de mesurer. C'est un défi fondamental en XRF.

Par exemple, une forte concentration de fer absorbera fortement la fluorescence du nickel, faisant paraître le nickel moins concentré qu'il ne l'est réellement. Ces effets doivent être corrigés mathématiquement.

Préparation de l'échantillon et contamination

La manière dont un échantillon est préparé est un point de contrôle critique. Les erreurs introduites ici sont irréversibles.

Comme mentionné, la contamination provenant de l'équipement de broyage peut introduire des éléments étrangers. De même, la contamination croisée d'un échantillon à l'autre peut se produire si les outils de préparation ne sont pas méticuleusement nettoyés entre les utilisations.

Pilier 2 : Erreurs liées à l'instrument

Bien que les spectromètres XRF modernes soient très stables, ils ne sont pas parfaits. Les variations matérielles peuvent introduire des erreurs systématiques ou aléatoires dans l'analyse.

Dérive des composants

Les deux composants les plus critiques, le tube à rayons X et le détecteur, peuvent subir des changements de performance avec le temps.

L'intensité de sortie du tube peut fluctuer et la sensibilité du détecteur peut dériver en raison des changements de température ou du vieillissement. Ces changements sont généralement lents et peuvent être gérés par une surveillance de routine.

Stabilité de l'instrument

Des facteurs tels que la température ambiante, la pression barométrique (dans certains systèmes) et la stabilité de l'alimentation électrique peuvent affecter les performances du spectromètre.

Le maintien d'un environnement contrôlé pour l'instrument est crucial pour obtenir des résultats analytiques de haute précision et à long terme.

Pilier 3 : Erreurs méthodologiques et d'étalonnage

Même avec un échantillon parfait et un instrument stable, le résultat final dépend entièrement de la méthode analytique et de la qualité de l'étalonnage.

Étalonnage médiocre

L'étalonnage est le modèle mathématique qui convertit les intensités brutes de rayons X en concentrations d'éléments. Ce modèle n'est aussi bon que les étalons utilisés pour le créer.

L'utilisation de normes d'étalonnage insuffisantes ou inappropriées qui ne correspondent pas à la matrice chimique de vos échantillons inconnus est une source principale d'erreur analytique majeure.

Interférences spectrales

Parfois, les raies X caractéristiques de deux éléments différents sont si proches que le détecteur ne peut pas les résoudre. C'est ce qu'on appelle le chevauchement des pics.

Par exemple, la raie K-alpha de l'arsenic chevauche la raie K-beta du plomb. Des logiciels sophistiqués sont nécessaires pour déconvoluer mathématiquement ces pics et rapporter un résultat précis pour chaque élément.

Comprendre les compromis

Contrôler chaque source d'erreur peut être long et coûteux. La clé est d'adapter votre rigueur de préparation et d'analyse à votre objectif spécifique.

Vitesse contre précision

Une analyse rapide, « ponctuelle », sur un échantillon non préparé peut suffire pour une identification ou un dépistage simple des matériaux.

Cependant, cette approche sacrifie la précision et est totalement inappropriée pour le contrôle qualité ou la conformité réglementaire, où une préparation méticuleuse de l'échantillon (comme le broyage et le pressage de pastilles) est non négociable.

Coût des étalons contre robustesse

La création d'un étalonnage robuste nécessite un large éventail de matériaux de référence certifiés de haute qualité, adaptés à la matrice, ce qui peut être coûteux.

L'utilisation d'un ensemble minimal d'étalons ou le recours à la « standardisation par type » (ajustement d'un étalonnage d'usine avec un ou deux échantillons locaux) est moins cher mais introduit un risque d'erreur plus élevé si vos échantillons s'écartent des étalons.

Faire le bon choix pour votre objectif

Votre stratégie analytique doit être dictée par la question à laquelle vous devez répondre.

- Si votre objectif principal est le tri ou le dépistage rapide des matériaux : Vous pouvez souvent tolérer des erreurs dues aux effets physiques et utiliser une méthode simple de paramètres fondamentaux (FP), minimisant la préparation de l'échantillon.

- Si votre objectif principal est le contrôle de processus avec un type de matériau connu : Votre principale préoccupation est la précision, concentrez-vous donc sur une préparation d'échantillon très cohérente et une surveillance régulière de la dérive de l'instrument.

- Si votre objectif principal est une analyse de haute précision pour la certification ou la recherche : Vous devez aborder systématiquement les trois piliers, en utilisant une préparation d'échantillon méticuleuse, des matériaux de référence certifiés pour l'étalonnage et un logiciel de correction de matrice.

En fin de compte, obtenir la précision en XRF est un exercice de contrôle systématique, où comprendre les sources potentielles d'erreur est la première étape pour les éliminer.

Tableau récapitulatif :

| Source d'erreur | Facteurs clés | Impact sur l'analyse |

|---|---|---|

| Liée à l'échantillon | Taille des particules, rugosité de surface, effets de matrice chimique, contamination | Source d'erreur potentielle la plus importante ; affecte la précision et la représentativité du résultat |

| Liée à l'instrument | Dérive du tube à rayons X, sensibilité du détecteur, stabilité environnementale | Introduit des erreurs systématiques ou aléatoires ; affecte la précision à long terme |

| Méthodologique | Qualité des étalons d'étalonnage, interférences spectrales (chevauchement des pics) | Détermine la conversion des données brutes en valeurs de concentration précises |

Obtenez des résultats XRF fiables et de haute précision dans votre laboratoire.

Le chemin vers une analyse précise nécessite de contrôler les variables de votre échantillon, de votre instrument et de votre méthode. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des pastilles XRF, des presses et des accessoires de haute qualité conçus pour minimiser les erreurs de préparation d'échantillon et garantir des résultats cohérents.

Laissez notre expertise vous aider à éliminer l'incertitude. Contactez nos spécialistes dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir vos objectifs analytiques.

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Instrument de tamisage électromagnétique tridimensionnel

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelles sont les spécifications des tamis d'essai ? Un guide des normes ASTM et ISO pour une analyse granulométrique précise

- Quelle est la fonction de l'équipement de tamisage dans les alliages CuAlMn ? Maîtriser la précision de la taille des pores

- Quel est le but principal de l'utilisation de tamis standard ? Maîtriser l'uniformité des particules pour une préparation de catalyseur de haute qualité

- Comment un tamiseur vibrant est-il utilisé dans l'analyse granulométrique des poudres à alliage mécanique ? Guide d'expert

- Comment les tamiseurs vibrants et les tamis standards sont-ils utilisés pour analyser les effets de la torréfaction de la biomasse ? Optimiser la granulabilité