À la base, un réacteur de pyrolyse est une enceinte scellée conçue pour la décomposition thermique en l'absence d'oxygène, mais ses composants spécifiques varient considérablement en fonction de sa fonction prévue. La configuration la plus basique comprend une chambre de réaction avec des entrées et des sorties, un système de chauffage et un système de collecte des produits gazeux, liquides (bio-huile) et solides (charbon de bois) résultants. Les conceptions plus avancées intègrent des composants spécialisés pour contrôler la vitesse de traitement et le transfert de chaleur.

Les composants spécifiques d'un réacteur de pyrolyse ne sont pas universels ; ils sont dictés par la conception fondamentale du réacteur. Comprendre l'objectif — comme la pyrolyse lente par opposition à la pyrolyse rapide — est essentiel pour comprendre pourquoi certains composants comme les vis sans fin ou les lits fluidisés sont utilisés.

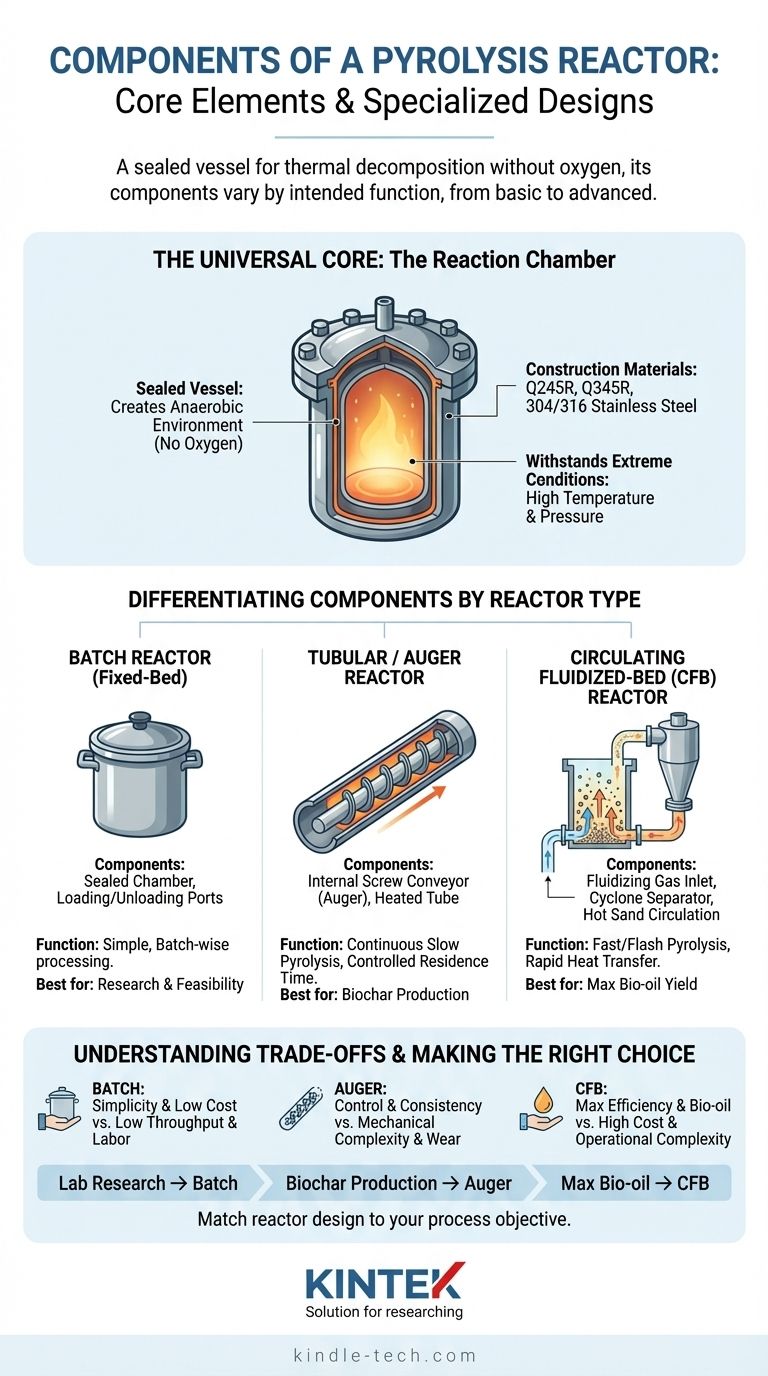

Le cœur universel : la chambre de réaction

Chaque réacteur de pyrolyse est construit autour d'une chambre de réaction centrale, qui est le cœur du système. Ce composant est non négociable, quelle que soit la complexité du réacteur.

La cuve scellée

Le composant principal est le récipient scellé lui-même. Son objectif fondamental est de créer et de maintenir un environnement anaérobie (sans oxygène).

Ceci est essentiel car la présence d'oxygène entraînerait une combustion plutôt qu'une pyrolyse, modifiant fondamentalement le processus chimique et ses résultats.

Matériaux de construction

Le récipient doit résister à des conditions extrêmes. Des matériaux tels que les plaques de chaudière Q245R et Q345R ou l'acier inoxydable 304 et 316 de qualité supérieure sont utilisés.

Ces matériaux sont choisis pour leur résistance aux hautes températures et leur résistance à la corrosion et à la pression, garantissant l'intégrité et la sécurité de la réaction.

Composants différenciateurs selon le type de réacteur

Au-delà du récipient de base, les composants divergent en fonction du mode de fonctionnement du réacteur. La méthode de chargement du matériau, d'application de la chaleur et la vitesse de traitement dictent la conception.

Composants du réacteur discontinu (Batch)

Un réacteur discontinu (ou réacteur à lit fixe) est la conception la plus simple, chargé avec une quantité fixe de matériau pour chaque cycle.

Ses composants clés sont une chambre scellée avec des orifices pour charger la matière première et des sorties pour les produits de pyrolyse. La chaleur est généralement appliquée de l'extérieur sur les parois du récipient. Cette conception est souvent utilisée pour la recherche à l'échelle du laboratoire et pour l'étude de la stabilité du processus.

Composants du réacteur tubulaire / à vis sans fin

Un réacteur tubulaire, utilisant souvent un convoyeur à vis ou à vis sans fin, est conçu pour un traitement continu.

Le composant déterminant est la vis sans fin interne. Cette vis rotative déplace la matière première de l'entrée vers la sortie à travers un tube chauffé. Ce mécanisme offre un excellent contrôle sur le temps de résidence, ce qui le rend bien adapté aux opérations de pyrolyse lente où le matériau doit être chauffé progressivement sur une longue période.

Composants du réacteur à lit fluidisé circulant (LFC)

Un réacteur LFC est conçu pour un transfert de chaleur extrêmement rapide, ce qui est essentiel pour la pyrolyse rapide et éclair.

Ses composants clés comprennent une entrée pour un gaz fluidisant (comme l'azote), qui met en suspension les particules de matière première. Un séparateur cyclonique est crucial pour séparer le charbon chaud et les vapeurs. Plus important encore, il dispose d'un système pour faire circuler un matériau inerte chaud (comme du sable) entre le réacteur et un appareil de chauffage, assurant que la matière première est chauffée presque instantanément.

Comprendre les compromis

Le choix des composants et du type de réacteur implique des compromis importants entre simplicité, efficacité et coût. Il n'existe pas de conception unique « meilleure ».

Discontinu : Simplicité vs Échelle

L'avantage principal d'un réacteur discontinu est sa simplicité et son faible coût de construction.

Cependant, il n'est pas adapté à la production industrielle continue à grande échelle en raison de son faible débit et du travail requis pour charger et décharger chaque lot.

Tubulaire/Vis sans fin : Contrôle vs Complexité mécanique

Un réacteur à vis sans fin offre un excellent contrôle de la température et du temps de traitement, permettant des résultats cohérents pour la pyrolyse lente.

Le principal inconvénient est sa complexité mécanique. Le convoyeur à vis interne est une pièce mobile sujette à l'usure, aux blocages potentiels et à un entretien élevé, surtout lors du traitement de matières premières non uniformes.

Lit fluidisé : Vitesse vs Coût élevé

La conception LFC offre une efficacité de transfert de chaleur inégalée, ce qui en fait le choix supérieur pour maximiser le rendement en bio-huile liquide grâce à la pyrolyse rapide.

Cette performance se fait au prix d'une complexité et de coûts opérationnels élevés. Elle nécessite un contrôle précis de la taille des particules, des débits de gaz et de la température, ce qui en fait l'option la plus sophistiquée et la plus coûteuse.

Faire le bon choix pour votre objectif

Les composants dont vous avez besoin dépendent entièrement de ce que vous souhaitez réaliser avec le processus de pyrolyse.

- Si votre objectif principal est la recherche à l'échelle du laboratoire ou les tests de faisabilité initiaux : Un réacteur discontinu simple offre une plateforme rentable et directe.

- Si votre objectif principal est la production continue et contrôlée de biochar par pyrolyse lente : Un réacteur à vis sans fin ou tubulaire offre le contrôle nécessaire sur le temps de résidence.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide à partir de biomasse par pyrolyse rapide : Un réacteur à lit fluidisé circulant est la norme de l'industrie en raison de ses capacités supérieures de transfert de chaleur.

En fin de compte, choisir les bons composants signifie adapter la conception d'ingénierie du réacteur à votre objectif de processus spécifique.

Tableau récapitulatif :

| Type de réacteur | Composants clés | Fonction principale |

|---|---|---|

| Discontinu / Lit fixe | Chambre scellée, orifices de chargement/déchargement | Traitement simple, par lots, pour la recherche |

| Tubulaire / À vis sans fin | Convoyeur à vis interne, tube chauffé | Pyrolyse lente continue avec temps de résidence contrôlé |

| Lit fluidisé circulant (LFC) | Entrée de gaz fluidisant, séparateur cyclonique, circulation de sable chaud | Pyrolyse rapide/éclair pour un rendement maximal en bio-huile |

Prêt à choisir le bon réacteur de pyrolyse pour votre application ? La conception optimale dépend entièrement de vos objectifs de processus, qu'il s'agisse de recherche, de production de biochar ou de maximisation du rendement en bio-huile. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des solutions robustes pour tous vos besoins en laboratoire. Nos experts peuvent vous aider à choisir un réacteur avec les bons composants pour garantir l'efficacité et le succès. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés