Au cœur, un système de dépôt chimique en phase vapeur (CVD) est composé de plusieurs modules matériels clés fonctionnant de concert. Ceux-ci comprennent généralement un système d'alimentation en gaz, une chambre de réaction où se produit le dépôt, une source d'énergie pour piloter la réaction chimique, un système de vide pour contrôler l'environnement et un système d'échappement pour éliminer les sous-produits en toute sécurité.

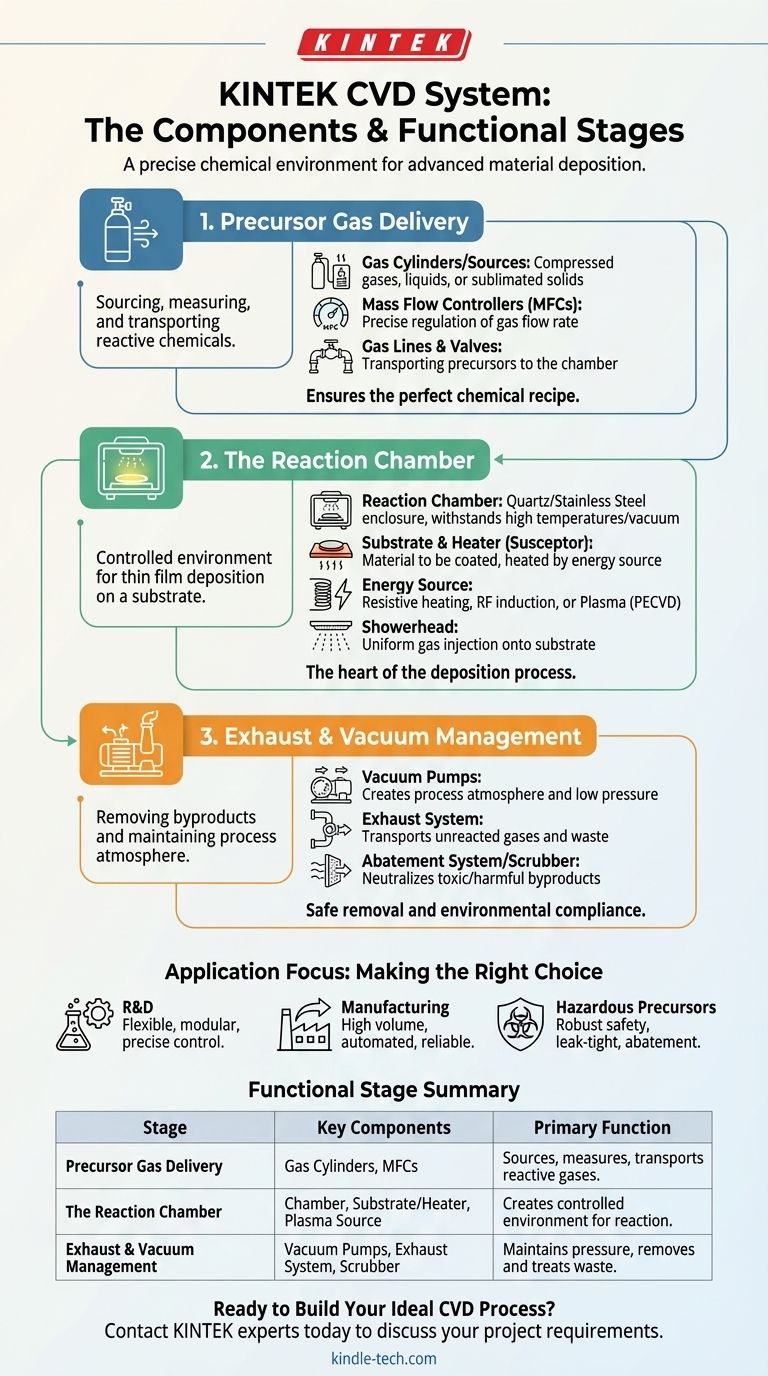

Pour vraiment comprendre un système CVD, il faut regarder au-delà d'une simple liste de pièces. Il est plus efficace de le considérer comme trois étapes fonctionnelles intégrées : l'apport des gaz précurseurs, la facilitation de la réaction chimique sur un substrat et la gestion des déchets résultants. La précision avec laquelle ces trois étapes sont contrôlées détermine la qualité du matériau final.

Le plan fonctionnel du système

Un système CVD n'est pas seulement une collection de composants ; c'est un environnement hautement contrôlé conçu pour exécuter un processus chimique précis. Nous pouvons décomposer son fonctionnement en trois fonctions principales.

Fonction 1 : Alimentation en gaz précurseurs

Cette étape est responsable de l'approvisionnement, de la mesure et du transport précis des produits chimiques réactifs (précurseurs) vers la chambre de réaction.

Approvisionnement des réactifs

Le système commence par des sources de gaz précurseurs, qui peuvent être stockées dans des cylindres sous forme de gaz comprimés ou de liquides. Des précurseurs solides peuvent également être utilisés, qui sont ensuite chauffés ou sublimés en une forme vapeur.

Assurer un débit précis

Les composants les plus critiques ici sont les Contrôleurs de Débit Massique (MFC). Ces dispositifs mesurent et régulent le débit de chaque gaz avec une extrême précision, garantissant que la recette chimique de la couche mince est parfaitement maintenue.

Fonction 2 : La chambre de réaction

C'est le cœur du système CVD, où l'environnement est contrôlé pour faciliter le dépôt de la couche mince sur une surface.

L'environnement de dépôt

La chambre de réaction est une enceinte, souvent en quartz ou en acier inoxydable, qui contient le substrat. Elle est conçue pour résister à des températures élevées et maintenir un vide contrôlé ou une pression spécifique.

Le substrat et le dispositif de chauffage

Le matériau à revêtir, connu sous le nom de substrat, est placé sur un support appelé susceptor. Ce susceptor est ensuite chauffé par une source d'énergie (telle que des éléments chauffants résistifs ou des bobines à induction RF) à la température exacte requise pour que la réaction chimique se produise à la surface du substrat.

Fournir l'énergie d'activation

Au-delà de l'énergie thermique fournie par le chauffage, certains procédés CVD utilisent un plasma pour énergiser les gaz précurseurs. Cette technique, le CVD assisté par plasma (PECVD), permet au dépôt de se produire à des températures beaucoup plus basses, ce qui est crucial pour les substrats sensibles.

Fonction 3 : Gestion de l'échappement et du vide

Cette étape est responsable de l'élimination des gaz n'ayant pas réagi et des sous-produits chimiques de la chambre et de leur traitement avant le rejet.

Création de l'atmosphère de procédé

Un système de vide, généralement composé d'une ou plusieurs pompes, est utilisé pour éliminer l'air et autres contaminants de la chambre avant le début du procédé. Pendant le dépôt, les pompes maintiennent la basse pression spécifique requise pour la réaction.

Élimination des sous-produits volatils

Le système d'échappement achemine tous les déchets gazeux loin de la chambre de réaction. Ce flux est essentiel pour empêcher l'accumulation de sous-produits qui pourraient contaminer le film.

Assurer la sécurité et la conformité

Avant d'être évacué dans l'atmosphère, le flux d'échappement passe souvent par un système d'épuration ou un « laveur ». Cette unité neutralise les gaz toxiques, inflammables ou nocifs pour l'environnement, assurant un fonctionnement sûr et conforme.

Comprendre l'intégration et le contrôle

Le simple fait de disposer de ces composants n'est pas suffisant. La véritable complexité et la puissance d'un système CVD résident dans la manière dont ces pièces sont intégrées et contrôlées en temps réel.

Le rôle du contrôleur central

Un système de contrôle sophistiqué — le cerveau de l'opération — surveille et ajuste tous les paramètres critiques. Cela inclut les débits de gaz, la pression de la chambre et la température du substrat.

Le défi de l'uniformité

Obtenir un film d'épaisseur et de composition uniformes sur l'ensemble du substrat est un défi d'ingénierie majeur. La conception des injecteurs de gaz (la « pomme de douche ») et la gestion des gradients de température à travers le susceptor sont cruciales pour assurer l'uniformité.

Recettes de procédé

Chaque matériau unique nécessite une « recette » spécifique de réglages — une séquence chronométrée des débits de gaz, des pressions et des températures. Le système de contrôle exécute ces recettes avec une grande répétabilité, ce qui est essentiel pour la fabrication.

Faire le bon choix pour votre objectif

La configuration idéale du système CVD dépend entièrement de son application prévue.

- Si votre objectif principal est la recherche et le développement : Vous avez besoin d'un système flexible et modulaire avec des contrôles de procédé très précis pour explorer un large éventail de matériaux et de recettes.

- Si votre objectif principal est la fabrication à grand volume : Vous avez besoin d'un système fiable et automatisé optimisé pour un débit élevé, la répétabilité et un faible coût par substrat, utilisant souvent des configurations d'outils par lots ou en cluster.

- Si votre objectif principal est de travailler avec des précurseurs dangereux : Votre principale préoccupation est la robustesse des systèmes de verrouillage de sécurité, des systèmes d'épuration des gaz d'échappement et de l'étanchéité de l'ensemble de l'appareil.

En fin de compte, un procédé CVD réussi est le résultat d'un système bien conçu où chaque composant fonctionne en parfaite harmonie pour créer un environnement chimique précisément contrôlé.

Tableau récapitulatif :

| Étape fonctionnelle | Composants clés | Fonction principale |

|---|---|---|

| Alimentation en gaz précurseurs | Cylindres de gaz, Contrôleurs de débit massique (MFC) | Approvisionne, mesure et transporte avec précision les gaz réactifs dans la chambre. |

| La chambre de réaction | Chambre, Substrat/Chauffage (Susceptor), Source de plasma (pour PECVD) | Crée un environnement contrôlé pour la réaction chimique et le dépôt de couches minces. |

| Gestion de l'échappement et du vide | Pompes à vide, Système d'échappement, Épurateur d'abattement | Maintient la pression du procédé et élimine et traite en toute sécurité les sous-produits résiduels. |

Prêt à construire votre procédé CVD idéal ?

Que votre objectif soit la R&D avancée ou la fabrication à grand volume, l'intégration précise de ces composants est essentielle à votre succès. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant des systèmes CVD robustes et fiables adaptés à votre application spécifique — de la manipulation de précurseurs dangereux à l'assurance d'une uniformité parfaite du film.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température