Au fond, le frittage est un processus piloté par la chaleur qui nécessite un ensemble spécifique de conditions pour transformer une collection de particules en une masse solide et cohérente. Les conditions principales sont un matériau de départ sous forme de poudre ou de particules et une température suffisamment élevée pour permettre le mouvement atomique, mais suffisamment basse pour éviter la fusion du matériau. Une pression externe est souvent appliquée pour aider et accélérer le processus.

Le frittage ne doit pas être confondu avec la fusion. La condition fondamentale est de fournir suffisamment d'énergie thermique — non pas pour liquéfier le matériau — mais pour énergiser ses atomes, leur permettant de diffuser à travers les frontières des particules et de fusionner la poudre en un objet solide et dense.

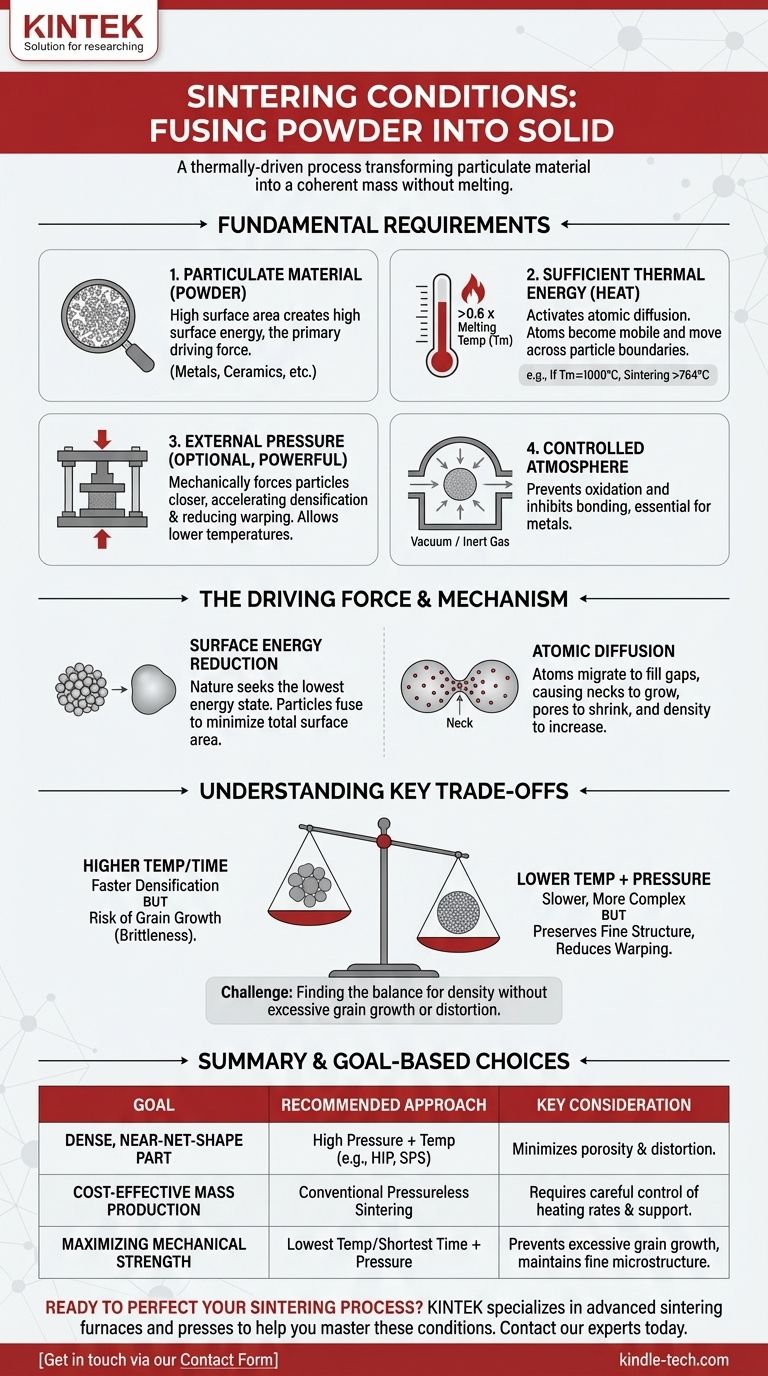

Les exigences fondamentales du frittage

Pour que le frittage se produise, trois conditions principales doivent être remplies : la bonne forme de matériau, une énergie thermique suffisante et, souvent, l'application d'une pression dans un environnement contrôlé.

Un matériau de départ particulaire

Le frittage commence par une masse de particules solides, généralement une poudre fine. Cette forme est essentielle car elle fournit une surface totale élevée.

Cette surface élevée crée un état de haute énergie de surface. La réduction de cette énergie est la force motrice fondamentale derrière l'ensemble du processus de frittage. Le matériau peut être un métal, une céramique, un plastique ou un composite.

Énergie thermique suffisante (Chaleur)

La chaleur est le catalyseur le plus critique pour le frittage. Elle fournit l'énergie nécessaire pour initier la diffusion atomique.

En règle générale, la température de frittage pour la plupart des matériaux est supérieure à 0,6 fois leur température absolue de fusion (Tm). Par exemple, si un métal fond à 1000°C (1273 K), son processus de frittage commencera généralement au-dessus de 764°C (1273 K * 0,6).

Cette température rend les atomes dans le réseau cristallin suffisamment mobiles pour se déplacer d'une particule à l'autre là où elles se touchent, les fusionnant progressivement.

Le rôle de la pression externe

Bien que pas toujours obligatoire, la pression est un outil puissant dans le frittage. Elle force mécaniquement les particules à entrer en contact plus étroit.

Ce contact étroit réduit la distance que les atomes doivent diffuser, ce qui peut accélérer considérablement le processus de densification ou permettre qu'il se produise à une température plus basse. C'est le principe derrière des techniques comme le pressage isostatique à chaud (HIP).

Une atmosphère contrôlée

Dans de nombreuses applications industrielles, l'atmosphère dans laquelle le frittage se produit est une condition critique. Pour les métaux, un vide ou une atmosphère de gaz inerte (comme l'argon) est souvent nécessaire pour prévenir l'oxydation, ce qui inhiberait la liaison appropriée entre les particules.

La force motrice : Pourquoi le frittage se produit réellement

Comprendre les conditions est utile, mais comprendre le principe physique sous-jacent est ce qui permet un véritable contrôle du processus. Le frittage est fondamentalement un processus de minimisation de l'énergie.

Le principe de la réduction de l'énergie de surface

Une poudre fine possède une quantité énorme de surface par rapport à son volume, ce qui correspond à un état élevé d'énergie de surface. La nature recherche intrinsèquement l'état d'énergie le plus bas possible.

Tout comme une goutte d'eau forme naturellement une sphère pour minimiser sa surface, une collection de particules sous l'effet de la chaleur fusionnera pour réduire sa surface totale et, par conséquent, son énergie totale.

Le mécanisme de la diffusion atomique

La « magie » du frittage se produit au niveau atomique. À haute température, les atomes aux points de contact entre les particules (appelés « cols ») deviennent mobiles.

Ces atomes migrent pour combler les espaces et les pores entre les particules. Cela provoque la croissance des cols et la fusion des particules, réduisant le volume global et augmentant la densité du composant.

Comprendre les compromis

L'interaction entre la température, la pression et le temps présente des compromis critiques qui déterminent les propriétés du produit final.

Température vs. Temps

Des températures plus élevées accélèrent la diffusion et la densification, mais elles favorisent également la croissance des grains. Si les grains à l'intérieur du matériau deviennent trop gros, la pièce finale peut devenir cassante. Un défi clé est de trouver la température qui permet d'atteindre rapidement la densité sans croissance excessive des grains.

Déformation et retrait

Lors du frittage conventionnel sans pression, la pièce se contracte à mesure que les pores sont éliminés. Ce retrait peut être non uniforme, entraînant une déformation ou un gauchissement, en particulier dans les géométries complexes. Cela est dû à des facteurs tels que la gravité et la friction avec le support du four.

La pression comme solution et comme complication

L'application d'une pression élevée peut résoudre de nombreux problèmes. Elle permet des températures de frittage plus basses (préservant une structure à grains fins) et assure une densification plus uniforme, minimisant la déformation. Cependant, elle nécessite des équipements beaucoup plus complexes et coûteux.

Faire le bon choix pour votre objectif

Les conditions de frittage optimales sont dictées entièrement par le résultat souhaité pour le composant final.

- Si votre objectif principal est de créer une pièce dense, proche de sa forme finale : Utilisez un processus qui combine haute pression et température (comme le HIP ou le frittage par plasma étincelle) pour minimiser la porosité et la distorsion.

- Si votre objectif principal est la production de masse rentable : Le frittage conventionnel sans pression est souvent le choix le plus économique, mais il nécessite un contrôle minutieux des vitesses de chauffage et du support de la pièce pour gérer le retrait.

- Si votre objectif principal est de maximiser la résistance mécanique : Utilisez la température la plus basse et le temps le plus court permettant d'atteindre la densité cible, souvent avec une pression appliquée, pour éviter une croissance excessive des grains et maintenir une microstructure fine.

En fin de compte, maîtriser le frittage est une question de contrôle précis de l'énergie et de la pression pour guider le mouvement atomique vers le résultat matériel souhaité.

Tableau récapitulatif :

| Condition | Objectif | Considération clé |

|---|---|---|

| Matériau en poudre | Fournit une énergie de surface élevée comme force motrice | Type de matériau (métal, céramique, etc.) et taille des particules |

| Chaleur (>0,6 x Temp. de fusion) | Permet la diffusion atomique pour la liaison des particules | Équilibre entre densification et croissance des grains |

| Pression externe | Accélère le processus, améliore la densité, réduit la déformation | Augmente la complexité et le coût de l'équipement |

| Atmosphère contrôlée | Prévient l'oxydation et assure une liaison appropriée | Nécessaire pour les matériaux réactifs comme les métaux |

Prêt à perfectionner votre processus de frittage et à obtenir des propriétés matérielles supérieures ?

Le contrôle précis de la température, de la pression et de l'atmosphère est essentiel pour produire des composants denses, solides et fiables. KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les fours et les presses de frittage, pour vous aider à maîtriser ces conditions.

Nous fournissons les outils et l'expertise nécessaires pour optimiser votre processus, que votre objectif soit la production de masse rentable ou la maximisation de la résistance mécanique. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent améliorer vos résultats.

Prenez contact via notre formulaire de contact pour commencer la conversation !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale