Bien que le dépôt physique en phase vapeur (PVD) offre une dureté et une durabilité exceptionnelles de surface, ses principaux inconvénients résident non pas dans ses performances, mais dans ses exigences opérationnelles et économiques. Le processus est défini par des coûts élevés dus à l'équipement spécialisé, une restriction fondamentale d'application par « ligne de visée » et des vitesses de dépôt relativement lentes qui peuvent avoir un impact sur les délais de production.

Le défi fondamental du PVD n'est pas une question de qualité, mais une question de praticité. Ses avantages significatifs sont équilibrés par des coûts élevés et des limitations de processus qui le rendent inadapté à toutes les applications, en particulier celles impliquant des géométries complexes ou des budgets serrés.

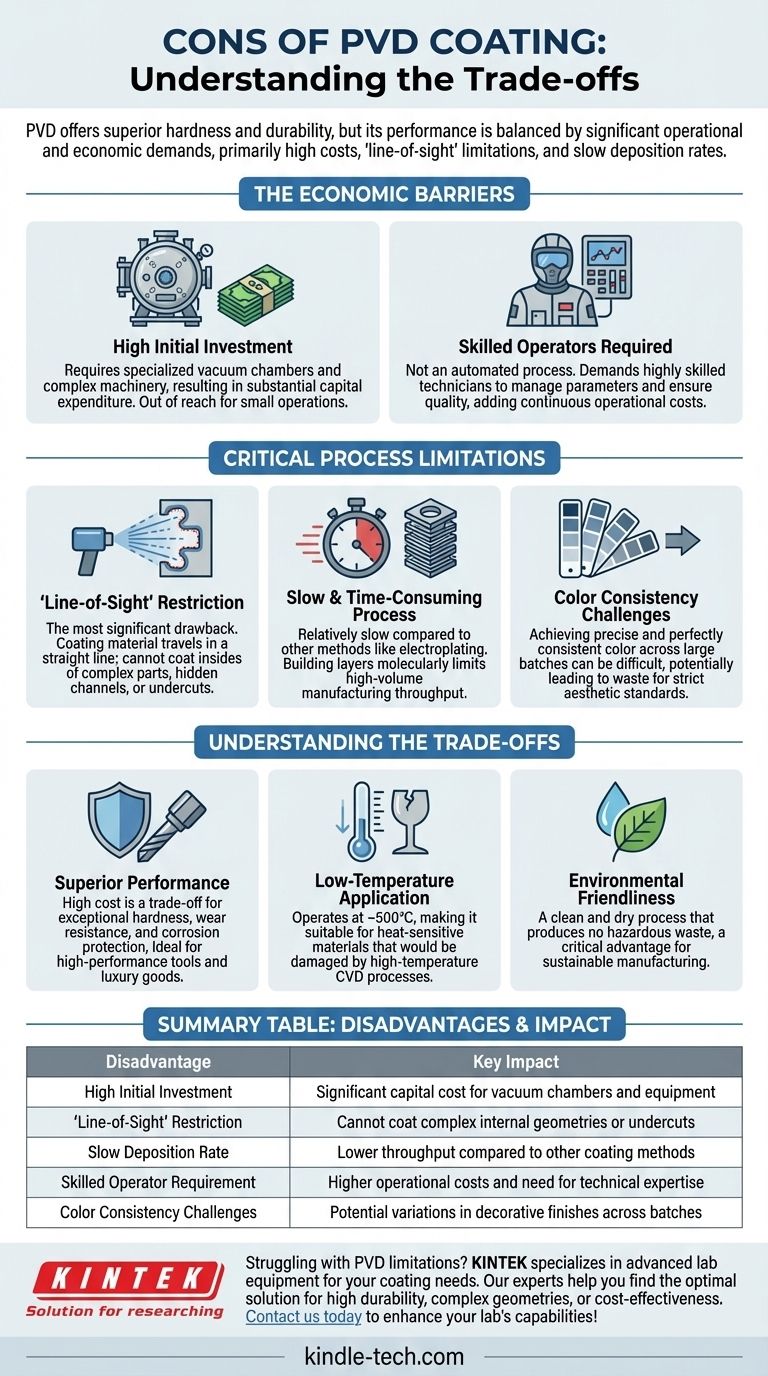

Les barrières économiques au PVD

L'investissement financier requis pour le PVD est une considération primordiale. Ces coûts découlent à la fois de l'installation initiale et des exigences opérationnelles continues.

Investissement initial élevé

Le revêtement PVD nécessite un environnement hautement contrôlé, nécessitant une grande chambre à vide et d'autres machines complexes. Cet équipement spécialisé représente une dépense en capital importante, le rendant hors de portée pour les petites opérations ou les projets à faible coût.

Exigence d'opérateurs qualifiés

Le processus n'est pas automatisé de manière simple « appuyer et jouer ». Il exige un haut niveau d'expertise pour gérer le vide, contrôler les paramètres de dépôt et assurer une qualité constante. Le besoin de techniciens hautement qualifiés ajoute un coût opérationnel substantiel et continu.

Limitations critiques du processus

Au-delà du coût, la physique du processus PVD lui-même impose des contraintes que les ingénieurs et les concepteurs doivent prendre en compte.

La restriction de la « ligne de visée »

L'inconvénient technique le plus significatif du PVD est qu'il s'agit d'un processus de « ligne de visée ». Cela signifie que le matériau de revêtement voyage en ligne droite de la source à la pièce à revêtir.

Toute surface qui n'est pas directement visible par la source de matériau ne sera pas revêtue. Cela rend le PVD fondamentalement inadapté au revêtement des intérieurs de pièces complexes, des canaux cachés ou des géométries complexes avec des contre-dépouilles.

Processus lent et long

Comparé à d'autres méthodes de revêtement comme la galvanoplastie, le processus PVD est relativement lent. Construire la couche de revêtement couche par couche au niveau moléculaire est une entreprise chronophage, ce qui peut limiter le débit pour la fabrication à grand volume.

Défis de la cohérence des couleurs

Bien que le PVD soit utilisé pour les finitions décoratives, obtenir une couleur précise et parfaitement cohérente sur de grands lots peut être difficile. De légères variations dans les paramètres du processus peuvent modifier l'apparence finale, entraînant potentiellement des déchets de matériaux si des normes esthétiques strictes sont requises.

Comprendre les compromis

Les inconvénients du PVD doivent être mis en balance avec ses avantages significatifs. Ces limitations sont souvent le prix nécessaire pour obtenir un ensemble unique d'avantages.

Performance contre praticité

Le coût élevé et les limitations du processus sont des compromis pour obtenir un revêtement avec une dureté supérieure, une résistance à l'usure et une protection contre la corrosion. Pour les outils haute performance ou les articles de luxe, ces avantages peuvent facilement justifier la dépense.

Application à basse température

Le PVD fonctionne à des températures plus basses (environ 500°C) par rapport aux alternatives comme le dépôt chimique en phase vapeur (CVD). Cela en fait le choix idéal pour le revêtement de matériaux sensibles à la chaleur qui seraient endommagés ou déformés par des processus à plus haute température.

Respect de l'environnement

Le processus PVD est propre et sec, ne produisant aucun déchet dangereux. Cet avantage environnemental est un facteur critique pour les entreprises axées sur la fabrication durable, justifiant souvent la complexité opérationnelle plus élevée.

Le PVD est-il le bon choix pour votre application ?

Choisir la bonne méthode de revêtement nécessite d'aligner les capacités du processus avec les objectifs spécifiques de votre projet.

- Si votre objectif principal est une dureté et une durabilité maximales sur des formes simples : Le PVD est un choix de premier plan, à condition que le budget puisse supporter le coût plus élevé.

- Si votre objectif principal est de revêtir des géométries internes complexes ou des surfaces cachées : La nature ligne de visée du PVD le rend inapproprié ; vous devez envisager d'autres méthodes.

- Si votre objectif principal est la production à grand volume et à faible coût : La vitesse de dépôt lente et les coûts opérationnels élevés du PVD peuvent le rendre économiquement impraticable.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur : L'application à basse température du PVD lui confère un avantage distinct par rapport aux alternatives à haute température.

Comprendre ces limitations inhérentes est la clé pour tirer parti avec succès des capacités puissantes du PVD là où elles comptent le plus.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Investissement initial élevé | Coût d'investissement important pour les chambres à vide et l'équipement |

| Restriction de la ligne de visée | Ne peut pas revêtir les géométries internes complexes ou les contre-dépouilles |

| Vitesse de dépôt lente | Débit inférieur par rapport aux autres méthodes de revêtement |

| Exigence d'opérateurs qualifiés | Coûts opérationnels plus élevés et besoin d'expertise technique |

| Défis de cohérence des couleurs | Variations potentielles dans les finitions décoratives entre les lots |

Vous rencontrez des difficultés avec les limitations du revêtement PVD pour votre équipement de laboratoire ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de pointe adaptés à vos besoins spécifiques de revêtement et de traitement de surface. Nos experts peuvent vous aider à naviguer dans les compromis entre le PVD et d'autres méthodes afin de trouver la solution optimale pour votre application, que vous ayez besoin d'une durabilité élevée, d'un revêtement de géométrie complexe ou d'une production rentable. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température