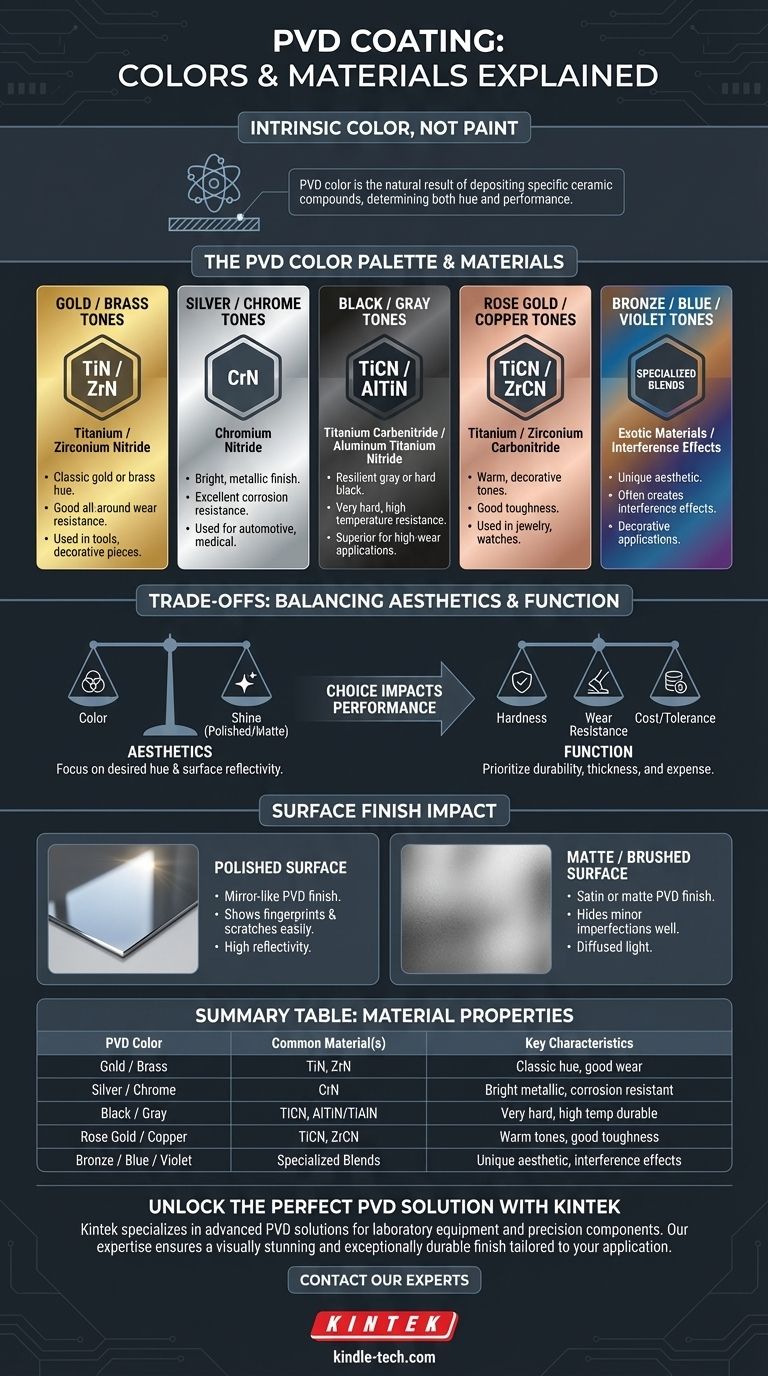

En bref, les revêtements PVD se déclinent dans un large éventail de couleurs, y compris l'or, l'or rose, le noir, le gris, le bronze, le bleu et l'argent chromé. Contrairement à la peinture, ces couleurs ne sont pas des teintures, mais le résultat intrinsèque du dépôt de composés céramiques spécifiques sur une surface sous vide, ce qui détermine également la durabilité et les performances du revêtement.

L'essentiel est de comprendre que la couleur PVD n'est pas seulement une couche cosmétique ; c'est une fonction directe du matériau déposé. Cela signifie que votre choix de couleur est fondamentalement un choix de matériau, ce qui a un impact direct sur la dureté, la résistance à l'usure et les performances globales du revêtement.

Comment le PVD obtient sa palette de couleurs

Le dépôt physique en phase vapeur (PVD) est un processus sophistiqué qui lie un film mince de matériau à un substrat au niveau atomique. La couleur résultante est un produit de ce matériau spécifique et de son interaction avec la lumière.

Ce n'est pas de la peinture, c'est un dépôt de matériau

Le concept le plus important à saisir est que le PVD n'est pas un revêtement liquide qui sèche. Au lieu de cela, un matériau source solide (appelé "cible") est vaporisé sous vide et se dépose sur la pièce.

La couleur que vous voyez est la couleur naturelle du composé céramique résultant. Par exemple, pour obtenir une couleur or, un matériau intrinsèquement de couleur or – comme le nitrure de titane – est déposé.

Le rôle des matériaux cibles

Différents matériaux produisent différentes couleurs et caractéristiques de performance. Le processus peut être contrôlé avec précision en mélangeant différents gaz et matériaux cibles pour créer une gamme de finitions.

- Tons or/laiton : Généralement obtenus en utilisant du nitrure de titane (TiN) ou du nitrure de zirconium (ZrN). Le TiN a une teinte dorée classique, tandis que le ZrN offre une nuance plus claire, plus laiton.

- Tons argent/chrome : Le nitrure de chrome (CrN) est utilisé pour créer une finition argentée brillante et métallique, très résistante à la corrosion.

- Tons noir/gris : Une variété de matériaux peuvent produire ces couleurs. Le carbonitrure de titane (TiCN) offre une finition grise résistante, tandis que le nitrure de titane et d'aluminium (AlTiN) ou le nitrure de titane et d'aluminium (TiAlN) crée une finition noire ou gris foncé/violet très dure et lisse.

- Tons or rose/cuivre : Ceux-ci sont souvent créés en introduisant des rapports spécifiques de carbone et d'azote avec une cible de titane ou de zirconium, formant du carbonitrure de titane (TiCN) ou du carbonitrure de zirconium (ZrCN).

- Tons bronze/bleu/violet : Ces couleurs sont souvent obtenues avec des matériaux plus exotiques ou en manipulant précisément l'épaisseur du revêtement pour créer un effet "d'interférence", similaire à la façon dont une nappe de pétrole crée un arc-en-ciel de couleurs.

L'impact de la finition de surface

L'apparence finale est également dictée par la surface d'origine du substrat. Le processus PVD est incroyablement fin et se conforme parfaitement à la surface qu'il recouvre.

Une pièce polie à un éclat miroir avant le revêtement aura une finition PVD miroir. Une pièce grenaillée ou brossée aura une finition PVD mate ou satinée. La couleur reste la même, mais sa réflectivité et sa texture changent complètement.

Comprendre les compromis

Le choix d'un revêtement PVD implique d'équilibrer l'esthétique et les exigences fonctionnelles. Une belle finition est inutile si elle ne résiste pas à son environnement opérationnel.

Couleur vs Dureté

Les matériaux qui créent différentes couleurs ont différents niveaux de dureté et de durabilité intrinsèques.

Par exemple, l'AlTiN (souvent noir) est significativement plus dur et a une température de fonctionnement plus élevée que le TiN (or). Cela en fait un choix supérieur pour les applications industrielles à forte usure comme les outils de coupe, même si l'objectif principal est simplement une finition noire.

Brillance vs Usure Perçue

Bien qu'une finition mate ou brossée ait la même durabilité qu'une finition polie du même matériau et de la même épaisseur, elle est bien meilleure pour masquer les rayures mineures et les empreintes digitales.

Une surface très polie montrera chaque petite abrasion, ce qui donnera l'impression qu'elle "s'use" plus rapidement, même si le revêtement lui-même n'est pas usé. Les finitions mates diffusent la lumière, rendant les petites imperfections beaucoup moins visibles.

Épaisseur vs Coût et Tolérance

Un revêtement plus épais est généralement plus durable, mais il a un coût. Le processus PVD prend plus de temps, ce qui augmente les dépenses.

De plus, sur les pièces de précision, un revêtement épais peut modifier les dimensions et les tolérances critiques. L'épaisseur du revêtement doit être prise en compte lors de la phase de conception initiale.

Faire le bon choix pour votre objectif

La sélection du bon revêtement PVD nécessite de définir d'abord votre objectif principal.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Choisissez un revêtement en fonction de ses propriétés matérielles d'abord, comme l'AlTiN (noir/gris foncé) ou le TiCN (gris), car ce sont parmi les options les plus dures.

- Si votre objectif principal est une couleur décorative spécifique : Sélectionnez le matériau qui produit la teinte souhaitée (comme le TiN pour l'or), mais assurez-vous de spécifier une épaisseur de revêtement adéquate pour l'usure prévue du produit.

- Si votre objectif principal est de masquer l'usure quotidienne sur les produits de consommation : Optez pour une préparation de surface mate ou brossée avant l'application du revêtement PVD, quelle que soit la couleur finale.

En fin de compte, le choix d'une couleur PVD est un exercice de science des matériaux, où l'esthétique et la performance sont intrinsèquement liées.

Tableau récapitulatif :

| Couleur PVD | Matériau(x) courant(s) | Caractéristiques clés |

|---|---|---|

| Or / Laiton | Nitrure de titane (TiN), Nitrure de zirconium (ZrN) | Teinte dorée classique, bonne résistance générale à l'usure |

| Argent / Chrome | Nitrure de chrome (CrN) | Finition brillante, métallique, excellente résistance à la corrosion |

| Noir / Gris | Carbonitrure de titane (TiCN), AlTiN/TiAlN | Très dur, haute résistance à la température, durable |

| Or rose / Cuivre | TiCN, ZrCN | Tons chauds et décoratifs, bonne ténacité |

| Bronze / Bleu / Violet | Mélanges de matériaux spécialisés | Esthétique unique, souvent via des effets d'interférence |

Prêt à trouver l'équilibre parfait entre couleur et durabilité pour vos produits ? Le bon revêtement PVD améliore à la fois l'esthétique et les performances. Chez KINTEK, nous sommes spécialisés dans les solutions PVD avancées pour les équipements de laboratoire et les composants de précision. Notre expertise vous assure une finition non seulement visuellement époustouflante, mais aussi exceptionnellement durable et adaptée à votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons sublimer votre produit avec le revêtement PVD idéal.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation sous vide vertical à haute température

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable