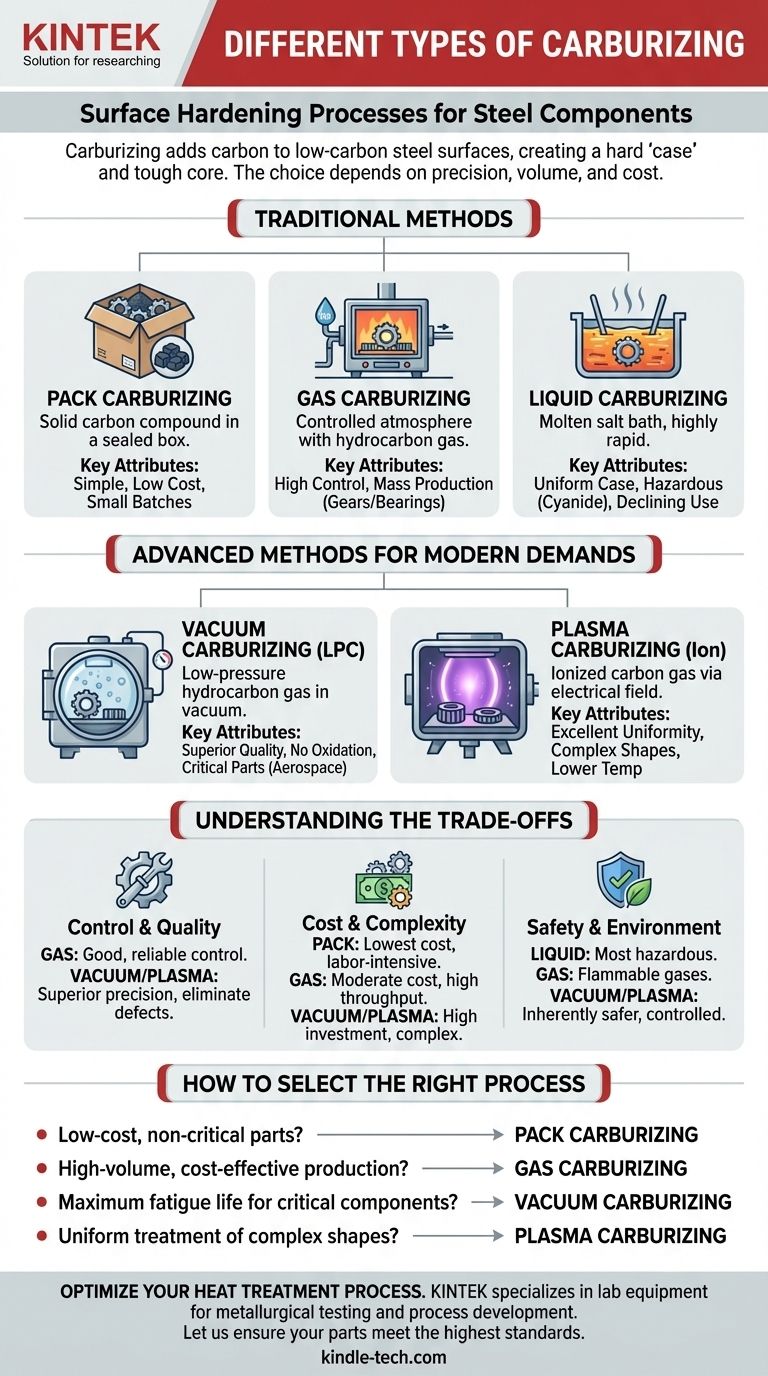

Les principaux types de cémentation sont la cémentation en caisse, au gaz, liquide, sous vide et par plasma. Chaque méthode utilise un milieu différent — solide, gazeux, sel liquide ou gaz ionisé — pour introduire du carbone à la surface d'une pièce en acier à faible teneur en carbone, lui permettant d'être durcie. Le choix de la méthode dépend de facteurs tels que la précision requise, le volume de production, la complexité des composants et le coût.

La décision fondamentale dans le choix d'un procédé de cémentation n'est pas de trouver la « meilleure » méthode, mais de faire correspondre les capacités du procédé à vos exigences techniques et économiques spécifiques. Alors que les méthodes traditionnelles sont rentables pour un usage général, les procédés avancés offrent un contrôle et une qualité métallurgique supérieurs pour les applications haute performance.

Qu'est-ce que la cémentation et pourquoi est-elle utilisée ?

La cémentation est un procédé de traitement thermique qui ajoute du carbone à la surface des composants en acier à faible teneur en carbone. Ce procédé ne durcit pas directement l'acier ; il crée plutôt une « couche de surface » ou une couche superficielle avec une teneur en carbone plus élevée.

La pièce est ensuite trempée (refroidie rapidement) et revenue. La couche de surface à haute teneur en carbone devient extrêmement dure et résistante à l'usure, tandis que le cœur à faible teneur en carbone reste plus tendre et plus tenace. Cela crée un composant avec une combinaison idéale de durabilité de surface et de ductilité du cœur, le rendant résistant à la fois à l'usure et à la rupture catastrophique.

Les méthodes traditionnelles de cémentation

Ces méthodes sont utilisées depuis des décennies et restent pertinentes pour de nombreuses applications, équilibrant coût et performance.

Cémentation en caisse (Cémentation solide)

C'est la méthode originale. Les pièces sont emballées dans une boîte en acier scellée, entourées d'un composé solide riche en carbone comme le charbon de bois ou le coke, ainsi que d'un produit chimique « énergisant » (par exemple, le carbonate de baryum) qui favorise la libération de monoxyde de carbone gazeux.

La boîte est chauffée dans un four pendant une longue période, permettant au carbone de diffuser lentement dans l'acier. Elle est simple et nécessite un investissement minimal, ce qui la rend adaptée aux travaux uniques ou aux opérations à petite échelle.

Cémentation au gaz

C'est la méthode industrielle la plus utilisée aujourd'hui. Les pièces sont chargées dans un four scellé avec une atmosphère contrôlée. Un gaz riche en carbone, tel que le gaz naturel (méthane) ou le propane, est introduit dans le four.

À haute température, ces gaz se décomposent et le carbone libéré est absorbé par la surface de l'acier. Cette méthode offre un excellent contrôle sur la profondeur de la couche de surface et la concentration de carbone superficiel, ce qui la rend très reproductible et idéale pour la production en série de composants tels que les engrenages et les roulements.

Cémentation liquide (Cémentation en bain de sel)

Dans ce procédé, les pièces sont immergées dans un bain de sel en fusion fonctionnant à haute température. Le bain contient des composés libérant du carbone, généralement du cyanure de sodium.

La cémentation liquide est très rapide et produit une couche uniforme, car le liquide entre en contact avec toutes les surfaces de manière égale. Cependant, l'utilisation de sels de cyanure hautement toxiques présente des risques importants pour la sécurité et des défis d'élimination environnementale, ce qui entraîne une diminution de son utilisation au profit d'alternatives plus sûres.

Cémentation avancée pour les exigences modernes

Ces procédés modernes ont été développés pour surmonter les limites des méthodes traditionnelles, offrant une qualité et une précision supérieures pour les applications critiques.

Cémentation sous vide (LPC)

Également connue sous le nom de cémentation à basse pression (LPC), ce procédé a lieu dans un four à vide. Les pièces sont d'abord chauffées sous vide pour nettoyer les surfaces. Ensuite, une quantité précise de gaz hydrocarboné (comme l'acétylène) est introduite à très basse pression.

Comme il n'y a pas d'oxygène dans le four, cette méthode élimine complètement l'oxydation intergranulaire (IGO), un défaut qui peut réduire la durée de vie en fatigue des pièces durcies par cémentation au gaz. La cémentation sous vide produit une couche de surface exceptionnellement propre et de haute qualité et est préférée pour les composants soumis à de fortes contraintes comme les engrenages aéronautiques.

Cémentation par plasma (Cémentation ionique)

C'est la méthode la plus technologiquement avancée. À l'intérieur d'une chambre à vide, un champ électrique à haute tension est appliqué entre les pièces (la cathode) et la paroi de la chambre (l'anode). Cela crée un plasma, ou « décharge luminescente », autour des pièces.

Un gaz porteur de carbone est introduit, et le plasma l'ionise, provoquant l'accélération des ions carbone et leur bombardement de la surface de la pièce. Cela permet un contrôle exceptionnel de l'uniformité de la couche de surface, même sur des formes très complexes et dans des trous borgnes. Elle peut également être réalisée à des températures plus basses, réduisant la distorsion des pièces.

Comprendre les compromis

Aucun procédé unique n'est parfait pour toutes les situations. Le choix implique de trouver un équilibre entre le coût, la qualité et la logistique de production.

Contrôle et qualité

La cémentation au gaz offre un contrôle bon et fiable pour la plupart des besoins industriels. Cependant, la cémentation sous vide et par plasma offrent une précision supérieure et éliminent les défauts tels que l'oxydation intergranulaire, ce qui se traduit par une surface métallurgiquement plus propre avec une meilleure performance en fatigue.

Coût et complexité

La cémentation en caisse a le coût d'équipement le plus bas mais demande beaucoup de main-d'œuvre et est difficile à automatiser. La cémentation au gaz représente un équilibre entre un coût d'équipement modéré et un débit élevé. Les fours sous vide et à plasma nécessitent un investissement en capital important et sont plus complexes à utiliser, ce qui les rend mieux adaptés aux composants de grande valeur où la performance justifie le coût.

Sécurité et environnement

La cémentation liquide est la plus dangereuse en raison des sels de cyanure toxiques. La cémentation au gaz implique des gaz inflammables et nécessite des protocoles de sécurité robustes. Les procédés sous vide et par plasma sont intrinsèquement plus sûrs, car ils fonctionnent dans un environnement contrôlé et clos et utilisent de très petites quantités de gaz de procédé.

Comment sélectionner le bon procédé de cémentation

Votre décision finale doit être guidée par les exigences de performance spécifiques et la valeur du composant que vous traitez.

- Si votre objectif principal est des pièces non critiques à faible coût : La cémentation en caisse est une solution viable et simple pour les petits lots ou les travaux uniques.

- Si votre objectif principal est une production à grand volume et rentable avec un bon contrôle : La cémentation au gaz est la norme de l'industrie et le choix le plus courant pour les pièces automobiles et industrielles.

- Si votre objectif principal est une durée de vie en fatigue et une performance maximales pour les composants critiques : La cémentation sous vide est le choix supérieur, car son élimination de l'oxydation superficielle se traduit directement par une durée de vie plus longue.

- Si votre objectif principal est un traitement uniforme de formes très complexes ou de matériaux spéciaux : La cémentation par plasma offre un contrôle et une uniformité inégalés, en particulier pour les géométries complexes.

En fin de compte, aligner la méthode de cémentation sur l'application de la pièce est la clé pour atteindre une performance et une efficacité économique optimales.

Tableau récapitulatif :

| Méthode | Milieu de procédé | Avantage clé | Idéal pour |

|---|---|---|---|

| Cémentation en caisse | Composé solide | Faible coût | Petits lots, pièces non critiques |

| Cémentation au gaz | Gaz hydrocarboné | Grand volume, bon contrôle | Pièces automobiles et industrielles |

| Cémentation liquide | Bain de sel en fusion | Rapide et uniforme | Utilisation en déclin (problèmes de sécurité) |

| Cémentation sous vide | Gaz hydrocarboné (Vide) | Qualité supérieure, sans oxydation | Composants critiques et soumis à de fortes contraintes |

| Cémentation par plasma | Gaz ionisé (Plasma) | Excellente uniformité sur formes complexes | Géométries complexes, matériaux spéciaux |

Besoin d'optimiser votre procédé de traitement thermique ?

Choisir la bonne méthode de cémentation est essentiel pour obtenir la dureté, la résistance à l'usure et la durée de vie en fatigue souhaitées dans vos composants. Un mauvais choix peut entraîner des performances médiocres ou des coûts inutiles.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les essais métallurgiques et le développement de procédés. Nous pouvons fournir les fours et les outils d'analyse dont vous avez besoin pour valider et perfectionner vos procédés de cémentation, que vous travailliez avec des méthodes traditionnelles ou des techniques avancées comme le vide et le plasma.

Laissez-nous vous aider à garantir que vos pièces répondent aux normes de qualité et de performance les plus élevées.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nos solutions peuvent apporter précision et fiabilité à votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté