À la base, le dépôt chimique est une famille de procédés utilisés pour créer des films minces et des revêtements haute performance. Les principaux types sont classés selon l'état physique du précurseur chimique : les méthodes à base de liquide comme le placage et le dépôt chimique en solution (CSD), et les méthodes à base de gaz, notamment le dépôt chimique en phase vapeur (CVD).

La différence fondamentale entre les techniques de dépôt chimique repose sur deux facteurs : la phase du matériau précurseur (liquide ou gaz) et le type d'énergie (chaleur, plasma, électricité) utilisée pour déclencher la réaction chimique qui forme le film final.

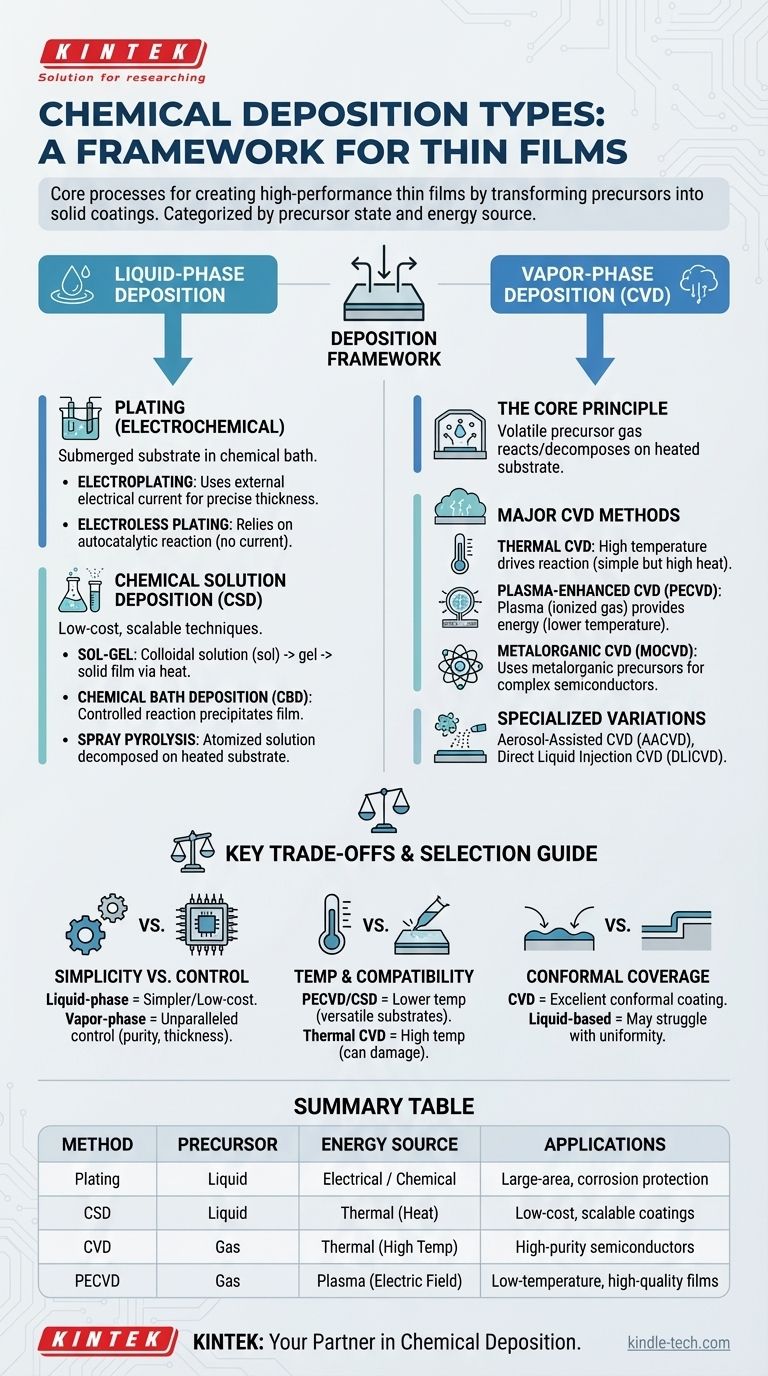

Un cadre pour comprendre le dépôt

Toutes les méthodes de dépôt chimique partagent un objectif commun : transformer un précurseur chimique en un film mince solide sur la surface d'un substrat. Le précurseur contient les atomes que vous souhaitez déposer, et une réaction chimique est déclenchée pour ne laisser que le matériau désiré.

Les principales familles de ces techniques se distinguent selon que ce précurseur commence sous forme liquide ou gazeuse. Cette seule différence a des implications profondes sur l'équipement, le coût et la qualité du film résultant.

Dépôt en phase liquide : Placage et solutions

Ces méthodes sont souvent caractérisées par des équipements plus simples et des températures de fonctionnement plus basses, ce qui les rend polyvalentes pour un large éventail d'applications. Elles commencent toutes par l'exposition du substrat à un précurseur chimique dissous dans une solution liquide.

Placage (Dépôt électrochimique)

Le placage est l'une des techniques de dépôt les plus anciennes et les plus courantes. Il implique de submerger un substrat dans un bain chimique où sont présents des ions du matériau de revêtement.

L'électrodéposition utilise un courant électrique externe pour entraîner le dépôt de ces ions sur la surface du substrat, offrant un contrôle précis de l'épaisseur du film.

Le placage autocatalytique (ou non électrolytique) obtient le même résultat sans courant externe. Au lieu de cela, il repose sur une réaction chimique autocatalytique au sein de la solution elle-même pour déposer le matériau.

Dépôt chimique en solution (CSD)

Le CSD est une vaste catégorie qui englobe plusieurs techniques peu coûteuses et évolutives.

La technique Sol-Gel implique la création d'une solution colloïdale stable (un "sol") qui est appliquée sur un substrat. Grâce à un traitement thermique, le sol est transformé en gel puis en un film dense et solide.

Le dépôt en bain chimique (CBD) fonctionne en immergeant simplement un substrat dans une solution où une réaction chimique contrôlée précipite lentement un film solide sur sa surface.

La pulvérisation pyrolytique est une technique où une solution précurseur est atomisée en un fin brouillard et dirigée sur un substrat chauffé. Les gouttelettes subissent une décomposition thermique au contact, formant le film désiré.

Dépôt en phase vapeur : Le monde du CVD

Le dépôt chimique en phase vapeur (CVD) est la pierre angulaire de la microélectronique moderne et de la fabrication de matériaux avancés. Il est réputé pour sa capacité à produire des revêtements extrêmement purs, uniformes et conformes.

Le principe fondamental du CVD

Dans tout processus CVD, un gaz précurseur volatil est introduit dans une chambre de réaction contenant le substrat. De l'énergie est appliquée, provoquant la réaction ou la décomposition du gaz sur la surface chaude du substrat, laissant derrière un film solide de haute qualité.

CVD thermique

C'est la forme la plus fondamentale du CVD, où la haute température (énergie thermique) est le seul moteur de la réaction chimique. Sa simplicité est efficace, mais les températures élevées requises peuvent endommager les substrats sensibles.

CVD assisté par plasma (PECVD)

Pour surmonter les limitations de température du CVD thermique, le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé). Ce plasma hautement réactif fournit l'énergie nécessaire à la réaction de dépôt, permettant de faire croître des films de haute qualité à des températures beaucoup plus basses.

CVD organométallique (MOCVD)

Le MOCVD est un sous-type de CVD très précis qui utilise des composés organométalliques comme précurseurs. C'est un processus critique pour la fabrication de dispositifs semi-conducteurs complexes comme les LED et les transistors de puissance.

Autres méthodes CVD spécialisées

La polyvalence du concept CVD a conduit à de nombreuses variantes spécialisées, y compris le CVD assisté par aérosol (AACVD), qui utilise un aérosol pour délivrer le précurseur, et le CVD par injection directe de liquide (DLICVD), où un précurseur liquide est vaporisé juste avant d'entrer dans la chambre.

Comprendre les principaux compromis

Aucune méthode de dépôt n'est universellement supérieure. Le choix implique toujours un équilibre entre le coût, la qualité et la compatibilité des matériaux.

Simplicité vs. Contrôle

Les méthodes en phase liquide comme le CSD et le placage impliquent généralement des équipements plus simples et moins coûteux et sont plus faciles à étendre à de grandes surfaces. Cependant, les méthodes en phase vapeur comme le CVD offrent un contrôle inégalé sur la pureté, l'épaisseur et la structure du film, ce qui est essentiel pour l'électronique haute performance.

Température et compatibilité des substrats

Les températures élevées utilisées dans le CVD thermique peuvent endommager des matériaux comme les plastiques ou les composants électroniques préexistants. C'est là que des méthodes comme le PECVD, le placage et de nombreuses techniques CSD sont avantageuses, car leurs températures de traitement plus basses sont compatibles avec une plus large gamme de substrats.

Couverture conforme

Les processus CVD excellent dans la création de revêtements conformes, ce qui signifie que le film se dépose avec une épaisseur parfaitement uniforme sur des surfaces complexes et tridimensionnelles. Les méthodes à base de liquide peuvent avoir des difficultés avec cela, car la tension superficielle et la dynamique des fluides peuvent entraîner une couverture inégale dans les tranchées ou sur les coins vifs.

Choisir la bonne méthode de dépôt

Votre choix dépend entièrement des exigences de votre produit final. Utilisez ces directives pour orienter votre décision.

- Si votre objectif principal est un revêtement à faible coût et sur de grandes surfaces : Envisagez les méthodes CSD comme la pulvérisation pyrolytique ou le placage, qui sont très évolutives et rentables.

- Si votre objectif principal est une pureté et une uniformité maximales pour les semi-conducteurs : Un processus CVD spécialisé comme le MOCVD ou le PECVD est presque toujours le bon choix.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur comme un polymère : Recherchez des méthodes à basse température telles que le PECVD, le placage autocatalytique ou certains processus sol-gel.

En comprenant la relation entre l'état du précurseur et l'énergie requise, vous pouvez naviguer efficacement entre ces techniques pour trouver la solution optimale à votre défi d'ingénierie.

Tableau récapitulatif :

| Méthode de dépôt | État du précurseur | Source d'énergie clé | Applications principales |

|---|---|---|---|

| Placage (Électro/Autocatalytique) | Liquide | Électrique / Chimique | Revêtements de grande surface, protection contre la corrosion |

| Dépôt chimique en solution (CSD) | Liquide | Thermique (Chaleur) | Revêtements à faible coût et évolutifs |

| Dépôt chimique en phase vapeur (CVD) | Gaz | Thermique (Haute Température) | Semi-conducteurs de haute pureté, microélectronique |

| CVD assisté par plasma (PECVD) | Gaz | Plasma (Champ électrique) | Films de haute qualité à basse température |

Besoin de conseils d'experts pour choisir la bonne méthode de dépôt pour votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt chimique, des systèmes de placage robustes aux réacteurs CVD avancés. Notre équipe peut vous aider à optimiser votre processus pour la pureté, le coût et la compatibilité des substrats. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD