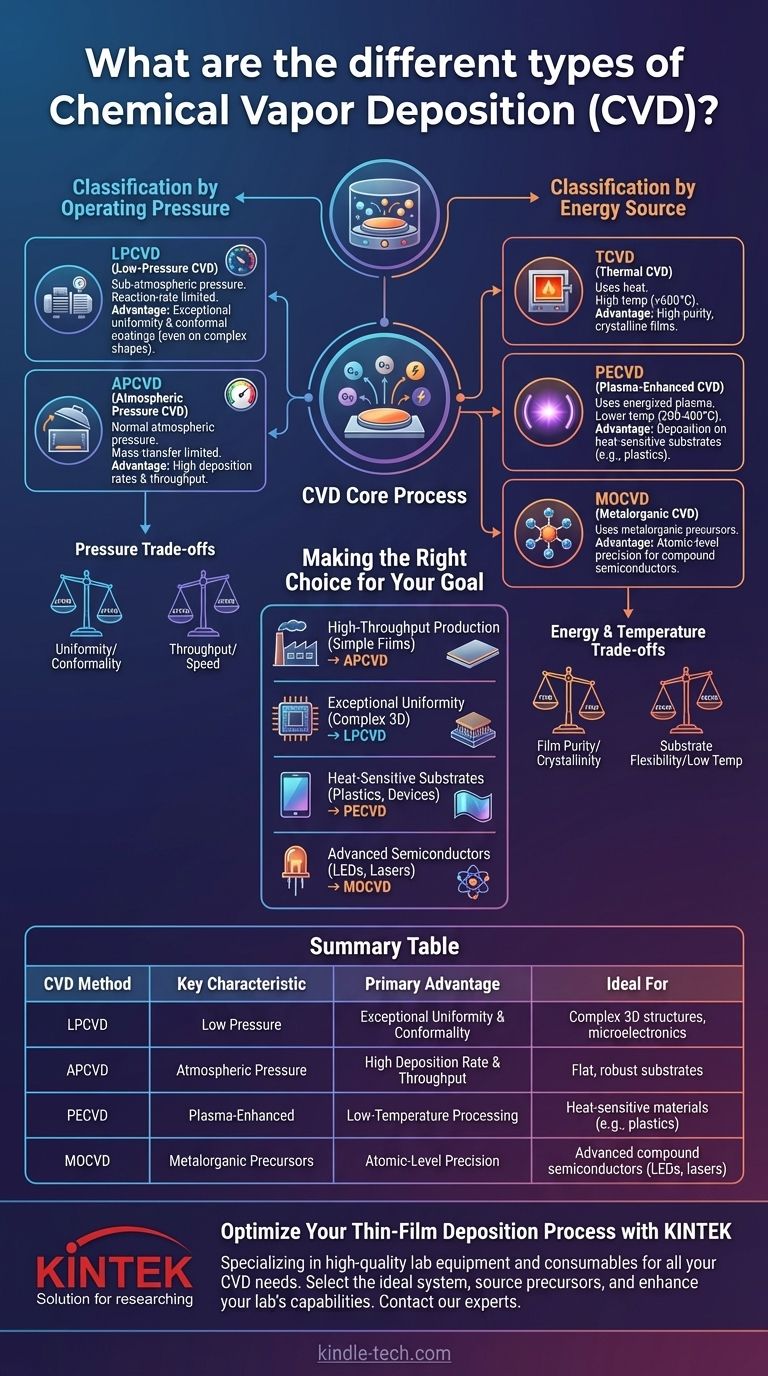

À la base, le dépôt chimique en phase vapeur (CVD) n'est pas une technique unique, mais une famille de procédés. Les principaux types se distinguent par leur pression de fonctionnement et la source d'énergie utilisée pour initier la réaction chimique. Les méthodes clés comprennent le CVD à pression atmosphérique (APCVD) et le CVD à basse pression (LPCVD) pour les catégories basées sur la pression, et le CVD thermique (TCVD), le CVD assisté par plasma (PECVD) et le CVD organométallique (MOCVD) pour les catégories basées sur l'énergie.

La méthode CVD spécifique que vous choisissez est dictée par votre objectif. La décision est un compromis stratégique entre la température de dépôt, la pression de fonctionnement et le matériau précurseur nécessaire pour obtenir les propriétés de film souhaitées sur un substrat spécifique.

Les classifications fondamentales du CVD

Le dépôt chimique en phase vapeur est un procédé au cours duquel un matériau solide, généralement un film mince, est déposé sur un substrat chauffé via une réaction chimique à partir d'une phase vapeur ou gazeuse. Les différentes méthodes ne sont que différentes manières de contrôler cette réaction. Nous pouvons les classer selon deux axes principaux : la pression de fonctionnement et la source d'énergie.

Classification par pression de fonctionnement

La pression à l'intérieur de la chambre de réaction affecte considérablement la manière dont les gaz précurseurs se déplacent et réagissent, influençant la qualité du film final.

CVD à basse pression (LPCVD)

En LPCVD, le processus est exécuté à des pressions sous-atmosphériques. Cela réduit la concentration de molécules de gaz dans la chambre.

Par conséquent, le dépôt est limité par le taux de réaction. La réaction chimique à la surface du substrat est l'étape la plus lente, et non le transport du gaz vers la surface. Cela conduit à des revêtements exceptionnellement uniformes et conformes, même sur des topologies complexes et non planes.

CVD à pression atmosphérique (APCVD)

L'APCVD fonctionne à pression atmosphérique normale. La chambre est dense en molécules de gaz, ce qui signifie que le processus est limité par le transfert de masse.

L'étape limitant la vitesse est la rapidité avec laquelle le gaz précurseur peut diffuser à travers la couche limite pour atteindre le substrat. Bien que cela permette des vitesses de dépôt et un débit très élevés, cela peut entraîner des films moins uniformes que le LPCVD.

Classification par source d'énergie

La source d'énergie est ce qui décompose les gaz précurseurs et entraîne la réaction chimique. Le choix de la source d'énergie est souvent déterminé par la température que votre substrat peut tolérer.

CVD thermique (TCVD)

C'est la méthode CVD fondamentale. Elle utilise la chaleur comme seule source d'énergie pour décomposer les gaz précurseurs.

Les substrats sont chauffés à des températures élevées (souvent >600°C), déclenchant la réaction. Une variante courante est le CVD à filament chaud (HFCVD), où un filament chauffé est utilisé pour décomposer catalytiquement les gaz, permettant des températures de substrat légèrement inférieures.

CVD assisté par plasma (PECVD)

Le PECVD utilise un plasma énergisé pour décomposer les gaz précurseurs au lieu de dépendre uniquement de la chaleur élevée.

C'est un avantage critique car cela permet un dépôt à des températures beaucoup plus basses (typiquement 200-400°C). Cela rend le PECVD idéal pour déposer des films sur des substrats qui ne peuvent pas supporter la chaleur élevée du TCVD traditionnel, tels que les plastiques ou les dispositifs électroniques terminés.

CVD organométallique (MOCVD)

Le MOCVD est une forme spécialisée de CVD thermique qui utilise des composés organométalliques comme précurseurs. Ce sont des molécules contenant une liaison métal-carbone.

Cette technique offre un contrôle extrêmement précis de l'épaisseur et de la composition du film jusqu'à une seule couche atomique. C'est la méthode dominante pour la fabrication de semi-conducteurs composés haute performance utilisés dans les LED, les lasers et l'électronique haute fréquence.

Méthodes spécialisées de livraison de précurseurs

Pour les précurseurs qui sont liquides ou solides à température ambiante, des systèmes de livraison spécialisés sont nécessaires.

- CVD assisté par aérosol (AACVD) : Le précurseur est dissous dans un solvant et un aérosol (une fine brume) est généré et transporté dans la chambre de réaction.

- Injection directe de liquide (DLI-CVD) : Une quantité précise de précurseur liquide est injectée directement dans une zone de vaporisation chauffée avant d'entrer dans la chambre principale.

Comprendre les compromis

Le choix d'une méthode CVD implique d'équilibrer des facteurs concurrents. Il n'existe pas de technique unique « meilleure » ; il n'y a que la meilleure adéquation pour votre application.

Température vs. Pureté du film

Les processus à haute température comme le TCVD produisent généralement des films plus purs et plus cristallins. Cependant, cette chaleur élevée limite votre choix de substrats.

Les processus à basse température comme le PECVD sont compatibles avec une large gamme de matériaux mais peuvent entraîner des films plus amorphes ou incorporer des contaminants (comme l'hydrogène) provenant du plasma.

Pression vs. Conformité

Le LPCVD excelle dans la création de revêtements hautement conformes qui couvrent uniformément des structures 3D complexes. Ceci est essentiel pour la microélectronique moderne.

L'APCVD est plus rapide et plus simple, mais il a des difficultés avec la conformité. Le dépôt est souvent plus épais sur les surfaces que le flux de gaz atteint en premier, ce qui le rend mieux adapté aux substrats plats où le débit élevé est la priorité.

Simplicité vs. Précision

Les méthodes telles que l'APCVD et le TCVD sont conceptuellement plus simples et souvent moins coûteuses à mettre en œuvre.

Les techniques spécialisées comme le MOCVD sont beaucoup plus complexes et coûteuses, mais offrent un contrôle inégalé sur la structure atomique du film, ce qui est non négociable pour l'optoélectronique avancée.

Faire le bon choix pour votre objectif

Les exigences de votre application vous orienteront directement vers la méthode CVD appropriée.

- Si votre objectif principal est la production à haut débit de films simples sur des substrats robustes : L'APCVD est le choix le plus rentable en raison de son taux de dépôt élevé.

- Si votre objectif principal est une uniformité de film exceptionnelle et le revêtement de structures 3D complexes : Le LPCVD offre la conformité supérieure requise pour la microfabrication avancée.

- Si votre objectif principal est de déposer un film sur un substrat sensible à la chaleur comme le plastique ou un dispositif fini : Le PECVD est le choix essentiel, car son processus à basse température empêche les dommages.

- Si votre objectif principal est de fabriquer des dispositifs semi-conducteurs composés avancés tels que des LED ou des lasers : Le MOCVD est la norme de l'industrie, offrant la précision au niveau atomique nécessaire.

En fin de compte, la sélection du bon processus CVD consiste à aligner les capacités de la technique avec les propriétés matérielles spécifiques et les contraintes de fabrication de votre projet.

Tableau récapitulatif :

| Méthode CVD | Caractéristique clé | Avantage principal | Idéal pour |

|---|---|---|---|

| LPCVD | Basse Pression | Uniformité et Conformité Exceptionnelles | Revêtement de structures 3D complexes, microélectronique |

| APCVD | Pression Atmosphérique | Taux de dépôt et débit élevés | Production à haut débit sur substrats plats et robustes |

| PECVD | Assisté par Plasma | Traitement à basse température | Dépôt de films sur des matériaux sensibles à la chaleur (ex. : plastiques) |

| MOCVD | Précurseurs Organométalliques | Précision au niveau atomique | Semi-conducteurs composés avancés (LED, lasers) |

Optimisez votre processus de dépôt de films minces avec KINTEK

Naviguer dans les complexités du dépôt chimique en phase vapeur est crucial pour obtenir les propriétés de film précises que votre recherche ou production exige. Le bon équipement est le fondement du succès.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en CVD. Que vous développiez la prochaine génération de semi-conducteurs, créiez des revêtements protecteurs ou fassiez progresser la science des matériaux, nous avons l'expertise et les solutions pour soutenir votre travail.

Laissez-nous vous aider à :

- Sélectionner le système CVD idéal (LPCVD, PECVD, MOCVD, etc.) pour votre application spécifique et les exigences de substrat.

- S'approvisionner en précurseurs et consommables nécessaires pour garantir des résultats cohérents et de haute pureté.

- Améliorer les capacités de votre laboratoire avec un équipement fiable qui offre précision et répétabilité.

Prêt à obtenir des films minces supérieurs ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée. Nous travaillerons avec vous pour comprendre vos objectifs et recommander la solution CVD parfaite pour stimuler votre innovation.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur à pression atmosphérique ? Une solution de film mince à haute vitesse et à faible coût

- Comment fonctionne le dépôt chimique en phase vapeur (CVD) pour les nanotubes de carbone ? Synthèse contrôlée et évolutive expliquée

- Quelles sont les caractéristiques et les applications du dépôt chimique en phase vapeur à pression atmosphérique (APCVD) ?

- Qu'est-ce que le dépôt chimique en phase vapeur dans la fabrication de semi-conducteurs ? Un guide pour construire des micropuces couche par couche

- Quels sont les différents types de procédés de dépôt chimique en phase vapeur ? Choisissez la bonne méthode CVD pour votre laboratoire

- Pourquoi l'argon est-il utilisé dans la pulvérisation cathodique ? Obtenez un dépôt de film mince pur et de haute qualité

- Qu'est-ce que le dépôt chimique en phase vapeur en termes simples ? Un guide simple pour « peindre » avec du gaz

- Quels sont les problèmes liés au CVD ? Défis clés du revêtement à haute température