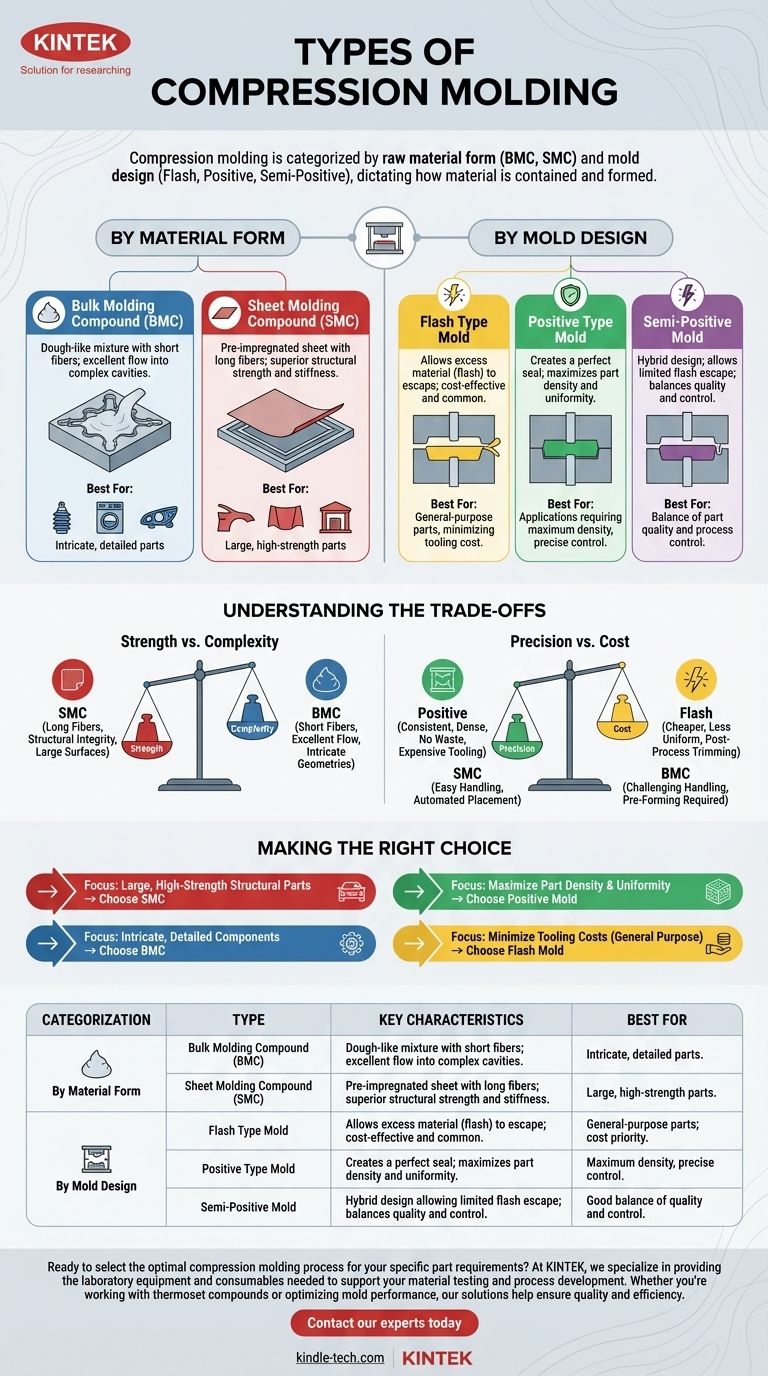

Fondamentalement, le moulage par compression est classé de deux manières principales : par la forme de la matière première utilisée et par la conception du moule lui-même. Les distinctions de processus les plus courantes sont le composé de moulage en masse (BMC) et le composé de moulage en feuille (SMC), qui définissent le matériau. La conception du moule, telle que à bavure, positive ou semi-positive, dicte la manière dont ce matériau est contenu et formé sous pression.

Le choix entre les variations du moulage par compression ne dépend pas de celle qui est la « meilleure », mais de celle qui convient le mieux. Votre décision dépend d'un compromis direct entre la complexité de votre pièce, la résistance structurelle requise et votre budget pour l'outillage et le contrôle du processus.

Comprendre les principaux types de processus : Forme du matériau

La distinction la plus significative dans le moulage par compression est l'état du plastique thermodurcissable avant qu'il n'entre dans le moule. Cela détermine l'écoulement du matériau, la longueur des fibres et l'application idéale.

Composé de moulage en masse (BMC)

Le composé de moulage en masse est un mélange semblable à une pâte ou une pommade. Il combine une résine thermodurcissable avec divers charges, catalyseurs et fibres de renforcement courtes (comme du verre haché).

En raison de sa consistance, le BMC s'écoule facilement dans des cavités complexes et détaillées. Cela le rend idéal pour produire des pièces plus petites et détaillées telles que des isolateurs électriques, des composants d'appareils électroménagers et des boîtiers de phares automobiles.

Composé de moulage en feuille (SMC)

Le composé de moulage en feuille est un matériau semblable à un tapis pré-imprégné. Il se compose d'une couche de résine et de charges renforcées de fibres plus longues, prise en sandwich entre deux couches de film support.

Les fibres plus longues du SMC offrent une résistance structurelle et une rigidité supérieures. Cela en fait le matériau préféré pour les pièces grandes, relativement plates et à haute résistance, comme les panneaux de carrosserie automobiles, les capots de camions et les façades de bâtiments.

Comment la conception du moule influence le processus

La deuxième façon de catégoriser le moulage par compression est par la conception de l'outillage. Le moule détermine comment la pression est appliquée et si l'excès de matériau est autorisé à s'échapper.

Moules de type à bavure (Flash Type Molds)

C'est la conception de moule la plus courante et la plus rentable. Il est construit avec un petit espace ou une zone de « portée » autour de la cavité, permettant à l'excès de matériau, connu sous le nom de bavure (flash), de s'échapper lorsque le moule se ferme.

Bien que simple et tolérant de légères variations dans la charge de matériau, cette méthode offre moins de contrôle sur la densité finale de la pièce et peut nécessiter une opération de finition secondaire pour enlever la bavure.

Moules de type positif (Positive Type Molds)

Un moule positif est conçu pour créer un joint parfait autour de la charge de matériau. Les moitiés mâle et femelle du moule s'emboîtent, ne laissant aucune voie à l'excès de matériau pour s'échapper.

Cette conception force tout le matériau dans la pièce, ce qui entraîne une densité et une uniformité maximales. Cependant, elle nécessite une quantité de matériau extrêmement précise pour éviter soit une pièce incomplète, soit des pressions dangereusement élevées à l'intérieur du moule.

Moules semi-positifs (Semi-Positive Molds)

Les moules semi-positifs offrent un compromis entre les conceptions à bavure et positives. Ils permettent au moule de se fermer complètement comme un moule positif, mais intègrent un petit canal de décharge pour qu'une quantité limitée de bavure puisse s'échapper.

Cette approche hybride offre un meilleur contrôle de la densité qu'un moule à bavure tout en étant plus tolérante qu'un moule véritablement positif, offrant un bon équilibre entre la qualité de la pièce et le contrôle du processus.

Comprendre les compromis

Choisir la bonne combinaison de matériau et de conception de moule nécessite d'équilibrer les priorités concurrentes de coût, de qualité et de géométrie de la pièce.

Résistance contre Complexité

Les fibres longues du SMC offrent une excellente intégrité structurelle pour les grandes surfaces, mais ne s'écoulent pas bien dans les petites caractéristiques complexes. La nature pâteuse du BMC et ses fibres courtes lui permettent de remplir des géométries complexes avec facilité, mais au prix de la résistance ultime.

Précision contre Coût

Les moules positifs produisent des pièces très cohérentes et denses sans gaspillage, mais exigent des outils de précision coûteux et des mesures de matériau exactes. Les moules à bavure sont moins chers à construire et à utiliser, mais entraînent des pièces moins uniformes et nécessitent une ébavurage post-processus.

Manipulation des matériaux et automatisation

Le SMC est facilement manipulé en grandes feuilles et se prête à la découpe et au placement automatisés. Le BMC est plus amorphe et peut être plus difficile à manipuler automatiquement, nécessitant souvent un préformage dans une forme spécifique avant d'être placé dans le moule.

Faire le bon choix pour votre projet

Utilisez ces directives pour sélectionner la meilleure approche en fonction de votre objectif principal.

- Si votre objectif principal est des pièces structurelles grandes et à haute résistance : Choisissez le composé de moulage en feuille (SMC) pour ses propriétés mécaniques supérieures.

- Si votre objectif principal est des composants complexes et détaillés : Choisissez le composé de moulage en masse (BMC) pour ses excellentes caractéristiques d'écoulement.

- Si votre objectif principal est de maximiser la densité des pièces et de minimiser les déchets : Un moule positif est le choix idéal, mais préparez-vous à des coûts d'outillage plus élevés et à un contrôle de processus plus strict.

- Si votre objectif principal est de minimiser les coûts d'outillage pour des pièces polyvalentes : Un moule de type à bavure est la solution la plus courante et la plus économique.

En fin de compte, aligner les caractéristiques du matériau et la conception du moule avec les exigences spécifiques de votre pièce est la clé d'un moulage par compression réussi.

Tableau récapitulatif :

| Catégorisation | Type | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Par forme du matériau | Composé de moulage en masse (BMC) | Mélange semblable à une pâte avec des fibres courtes ; excellent écoulement dans les cavités complexes. | Pièces complexes et détaillées (par exemple, isolateurs électriques, composants d'appareils). |

| Composé de moulage en feuille (SMC) | Feuille pré-imprégnée avec des fibres longues ; résistance structurelle et rigidité supérieures. | Pièces grandes et à haute résistance (par exemple, panneaux de carrosserie automobiles, capots de camions). | |

| Par conception du moule | Moule de type à bavure | Permet à l'excès de matériau (bavure) de s'échapper ; économique et courant. | Pièces polyvalentes où la réduction des coûts d'outillage est une priorité. |

| Moule de type positif | Crée un joint parfait ; maximise la densité et l'uniformité de la pièce. | Applications nécessitant une densité maximale et un minimum de déchets, avec un contrôle précis du matériau. | |

| Moule semi-positif | Conception hybride permettant une évasion limitée de la bavure ; équilibre la qualité et le contrôle. | Un bon équilibre entre la qualité de la pièce et le contrôle du processus, plus tolérant qu'un moule positif. |

Prêt à sélectionner le processus de moulage par compression optimal pour vos exigences de pièces spécifiques ? Le choix entre le BMC, le SMC et les différentes conceptions de moules a un impact direct sur la résistance, la complexité et le coût de votre produit final.

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires pour soutenir vos essais de matériaux et le développement de processus. Que vous travailliez avec des composés thermodurcissables ou optimisiez les performances des moules, nos solutions contribuent à garantir la qualité et l'efficacité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de moulage par compression de votre laboratoire et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Quelles fonctions les pistons en titane remplissent-ils dans les moules de batteries à état solide ? Optimisation de la pression et de la conductivité

- Quelle est la taille des pastilles XRF ? Un guide des dimensions standard et de la préparation

- Quel rôle jouent les moules métalliques lors de l'étape de pressage à froid de la fabrication de composites VC/Cu ? Façonnage de haute précision

- Quelles sont les fonctions clés des moules en graphite dans le frittage parPressage à chaud ? Améliorer la densité des revêtements d'alliages à haute entropie

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?

- Quel rôle joue un moule en acier à haute résistance dans le frittage à froid du LLTO ? Clé pour la densification à 600 MPa

- Quelle est l'importance des moules de pression à haute résistance ? Optimisation de la fabrication d'alliages amorphes massifs

- Quelles sont les fonctions des moules en graphite de haute pureté dans le SPS ? Rôles essentiels dans le frittage par plasma d'étincelles