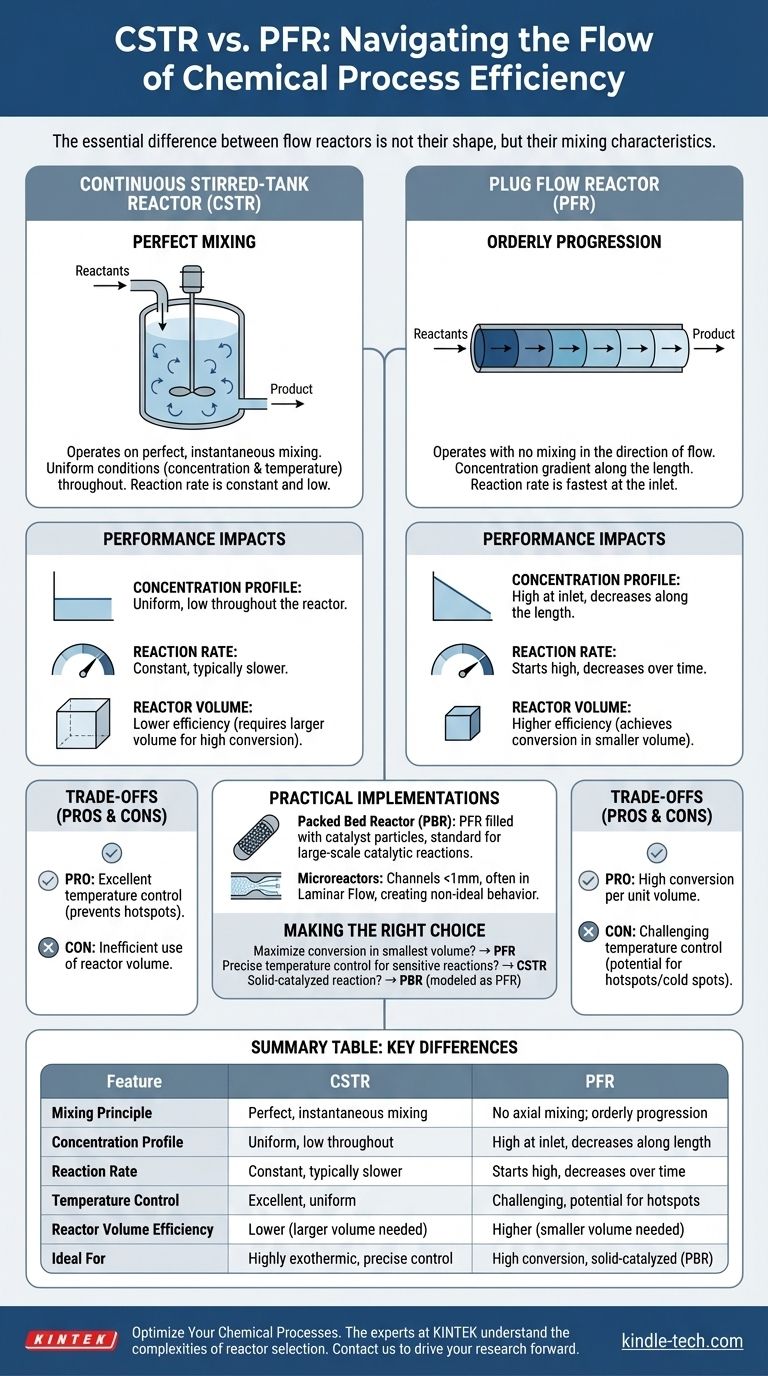

À la base, il existe deux types idéaux fondamentaux de réacteurs à flux utilisés en génie chimique : le réacteur à cuve agitée continue (CSTR) et le réacteur à flux piston (PFR). Le CSTR fonctionne sur le principe du mélange parfait, ce qui entraîne des conditions uniformes partout, tandis que le PFR fonctionne sans mélange dans la direction du flux, créant un gradient de propriétés le long de sa longueur. Presque tous les réacteurs à flux pratiques sont conçus pour se rapprocher de l'un de ces deux comportements idéaux.

La différence essentielle entre les réacteurs à flux n'est pas leur forme, mais leurs caractéristiques de mélange. Votre choix entre un système parfaitement mélangé (CSTR) et un système non mélangé et progressif (PFR) dictera fondamentalement l'efficacité, le contrôle et le rendement final de votre processus.

Les deux modèles fondamentaux de flux

Pour comprendre tout réacteur du monde réel, vous devez d'abord saisir les deux modèles idéaux sur lesquels ils sont basés. Ces modèles définissent les limites de la manière dont les réactifs peuvent être traités dans un système continu.

Le réacteur à cuve agitée continue (CSTR) : mélange parfait

Un CSTR est un modèle idéalisé de réacteur où un mélange parfait et instantané se produit. Imaginez une grande marmite de soupe où de nouveaux ingrédients sont constamment ajoutés et de la soupe est constamment retirée, tandis qu'un puissant mélangeur maintient l'ensemble de la marmite parfaitement uniforme à tout moment.

L'hypothèse clé est que la concentration et la température du matériau sortant du réacteur sont identiques aux conditions en chaque point à l'intérieur du réacteur. Cela signifie que les réactions se produisent à une concentration de réactif constante et généralement faible.

Le réacteur à flux piston (PFR) : progression ordonnée

Un PFR, souvent visualisé comme un long tube, modélise un réacteur où le fluide s'écoule comme une série de "bouchons" discrets. Chaque bouchon est parfaitement mélangé en son sein (radialement), mais il n'y a absolument aucun mélange avec le bouchon devant lui ou derrière lui (axialement).

C'est comme une chaîne de montage. Chaque bouchon de réactif entre dans le réacteur et se déplace le long de sa longueur, la réaction progressant au fil du temps. Par conséquent, la concentration du réactif est élevée à l'entrée et diminue continuellement le long de la longueur du réacteur.

Comment le type de réacteur dicte les performances

La différence de mélange a un impact direct sur les vitesses de réaction, la taille du réacteur et la gestion de la température, qui sont les indicateurs de performance critiques pour un processus chimique.

Profils de concentration et vitesses de réaction

Pour la plupart des réactions, la vitesse est la plus rapide lorsque les concentrations de réactifs sont les plus élevées.

Dans un PFR, la réaction commence à une vitesse élevée à l'entrée où la concentration est élevée et ralentit à mesure que les réactifs sont consommés le long du tube. Il tire pleinement parti de la concentration initiale élevée.

Dans un CSTR, l'alimentation fraîche se mélange immédiatement avec l'ensemble du volume du réacteur, et la concentration chute instantanément à la concentration de sortie finale et faible. Par conséquent, la réaction entière se déroule à la vitesse la plus lente.

Conversion et volume du réacteur

Cette différence de vitesse de réaction a un impact énorme sur l'efficacité. Pour atteindre la même quantité de conversion chimique pour la plupart des réactions standard, un PFR nécessite presque toujours un volume de réacteur plus petit qu'un CSTR.

La faible vitesse de réaction uniforme du CSTR signifie qu'il a besoin d'un volume beaucoup plus grand pour donner aux molécules suffisamment de temps pour réagir dans la mesure souhaitée. C'est l'une des distinctions pratiques les plus importantes entre les deux types.

Implémentations pratiques : PBR et microréacteurs

Dans l'industrie, ces modèles idéaux sont adaptés en conceptions pratiques.

Un réacteur à lit garni (PBR) est un PFR rempli de particules de catalyseur solides. C'est le cheval de bataille des réactions catalytiques en phase gazeuse à grande échelle, comme la synthèse d'ammoniac ou le raffinage du pétrole, et son comportement est modélisé comme un PFR.

Les microréacteurs, avec des canaux de moins d'un millimètre, fonctionnent souvent en régime d'écoulement laminaire. Bien que toujours tubulaire, l'absence de turbulence signifie que le mélange n'est pas parfait à travers le canal, créant un autre type de comportement non idéal qui doit être géré.

Comprendre les compromis

Choisir un réacteur ne consiste pas à trouver le "meilleur", mais à équilibrer des priorités d'ingénierie concurrentes. Aucun modèle n'est universellement supérieur.

CSTR : excellent contrôle vs. efficacité moindre

L'avantage principal d'un CSTR est son superbe contrôle de la température. Le grand volume bien mélangé agit comme un puits de chaleur, absorbant ou dissipant facilement la chaleur de réaction. Cela le rend idéal pour les réactions très exothermiques où la prévention des "points chauds" est une préoccupation critique de sécurité.

Son principal inconvénient est l'utilisation inefficace du volume du réacteur. Pour atteindre une conversion très élevée (par exemple, >99 %), le volume requis d'un CSTR peut devenir excessivement grand.

PFR : haute efficacité vs. gradients thermiques

La force d'un PFR est sa conversion élevée par unité de volume, ce qui le rend très efficace et rentable pour de nombreux processus.

Sa faiblesse est le potentiel d'un mauvais contrôle de la température. Les réactions fortement exothermiques peuvent créer des points chauds dangereux le long de la longueur du réacteur, tandis que les réactions endothermiques peuvent créer des points froids qui étouffent la réaction. La gestion de ces gradients thermiques est un défi d'ingénierie important.

Configurations en série : le meilleur des deux mondes

En pratique, les ingénieurs combinent souvent des réacteurs. Par exemple, un processus peut commencer par un CSTR pour gérer la majeure partie d'une réaction très exothermique sous un contrôle strict de la température, suivi d'un PFR pour atteindre efficacement une conversion finale élevée.

Faire le bon choix pour votre processus

Votre décision doit être guidée par la chimie spécifique et les objectifs opérationnels de votre projet.

- Si votre objectif principal est de maximiser la conversion dans le plus petit volume : Un PFR est généralement le choix le plus efficace pour la plupart des réactions d'ordre positif.

- Si votre objectif principal est un contrôle précis de la température pour une réaction sensible : Le profil de température uniforme d'un CSTR offre une stabilité et une sécurité supérieures.

- Si votre objectif principal est une réaction catalysée par un solide : Un réacteur à lit garni (PBR), qui est modélisé comme un PFR, est l'implémentation industrielle standard.

- Si votre objectif principal est d'optimiser la sélectivité dans un réseau de réactions complexe : Le choix est nuancé ; une faible concentration de réactif dans un CSTR peut favoriser un produit intermédiaire, tandis qu'un PFR pourrait être meilleur pour d'autres, nécessitant souvent une modélisation détaillée.

En fin de compte, la sélection du bon réacteur consiste à aligner les caractéristiques de flux physique et de mélange du matériel avec la cinétique chimique de votre réaction.

Tableau récapitulatif :

| Caractéristique | Réacteur à cuve agitée continue (CSTR) | Réacteur à flux piston (PFR) |

|---|---|---|

| Principe de mélange | Mélange parfait et instantané | Pas de mélange axial ; progression ordonnée |

| Profil de concentration | Uniforme, faible dans tout le réacteur | Élevée à l'entrée, diminue le long de la longueur |

| Vitesse de réaction | Constante, généralement plus lente | Commence élevée, diminue avec le temps |

| Contrôle de la température | Excellent, température uniforme | Difficile, risque de points chauds/froids |

| Efficacité du volume du réacteur | Inférieure (nécessite un volume plus grand pour une conversion élevée) | Supérieure (atteint la conversion dans un volume plus petit) |

| Idéal pour | Réactions fortement exothermiques, contrôle précis de la température | Haute efficacité de conversion, réactions catalysées par un solide (PBR) |

Optimisez vos processus chimiques avec la bonne technologie de réacteur

Choisir entre un CSTR et un PFR est une décision critique qui a un impact direct sur l'efficacité de votre processus, sa sécurité et le rendement final du produit. Les experts de KINTEK comprennent ces complexités. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des systèmes de réacteurs, pour vous aider à atteindre un contrôle précis et un rendement maximal pour vos réactions chimiques spécifiques.

Que vous développiez un nouveau processus ou que vous augmentiez la production, notre équipe peut vous aider à sélectionner la configuration de réacteur idéale. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer votre recherche.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un réacteur à haute pression dans la synthèse du CSBO ? Innover dans les polymères durables

- Quelles sont les capacités uniques des systèmes de réaction supercritiques spécialisés dans l'hydrogénation des alcools gras ?

- Pourquoi les réacteurs utilisés dans les processus de minéralisation indirecte du CO2 doivent-ils résister à la corrosion acide ? Assurer la sécurité des équipements

- Comment la surface et la géométrie d'un réacteur hydrothermique affectent-elles la formation de la sous-oxyde de titane de phase Magnéli ?

- Quels sont les avantages du procédé d'utilisation d'un réacteur d'hydrolyse carbonisée ? Optimiser la conversion de la biomasse humide

- Comment un système d'agitation à haute efficacité aborde-t-il les défis techniques de la viscosité des solvants ? Maîtriser le prétraitement.

- Pourquoi les microréacteurs de 5 à 10 mL sont-ils préférés pour la synthèse hydrothermale ? Maîtrisez la précision et la scalabilité des particules

- Qu'est-ce qu'un réacteur à vis sans fin ? Un guide de la pyrolyse contrôlée pour la production de biochar