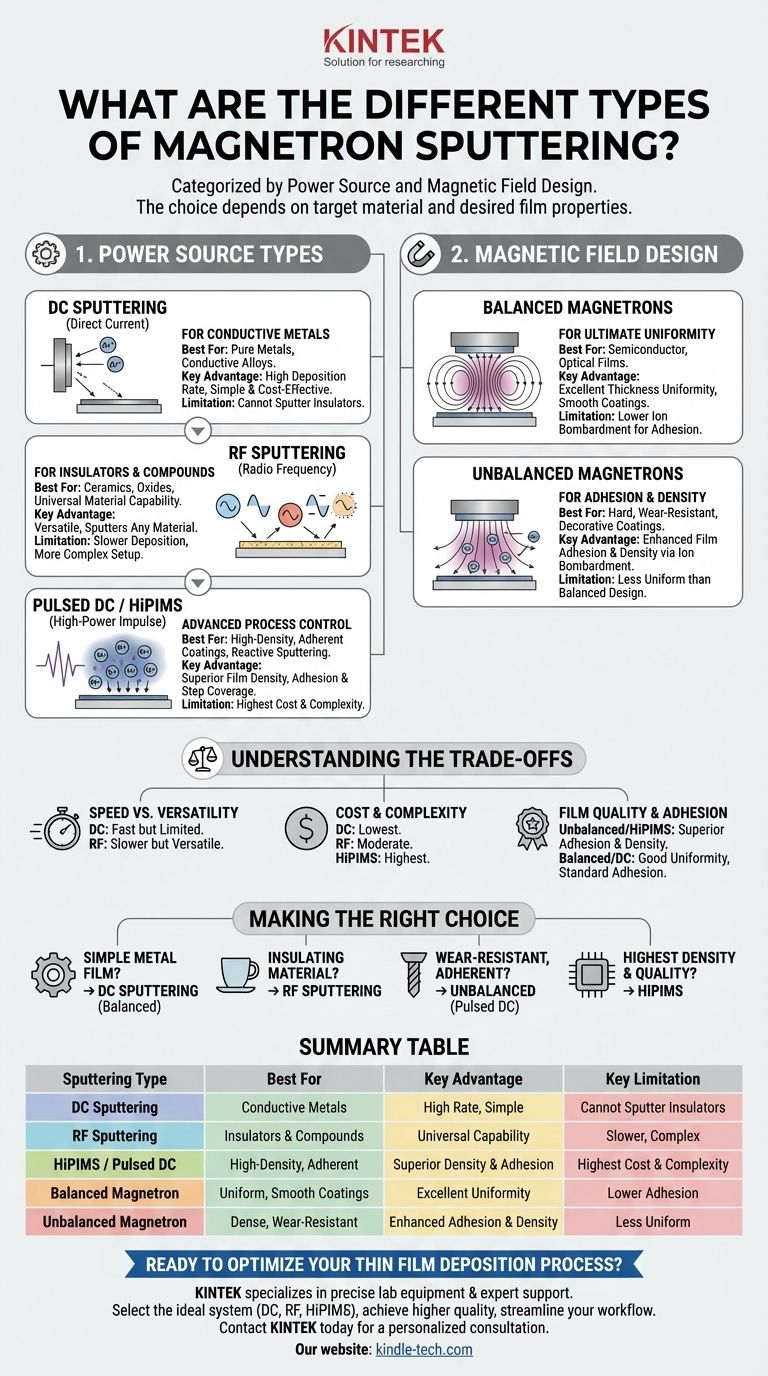

À la base, la pulvérisation magnétron est catégorisée par deux facteurs clés : le type d'énergie électrique utilisée pour générer le plasma et la conception du champ magnétique qui le confine. Les principaux types de sources d'énergie sont le Courant Continu (DC), la Radio Fréquence (RF) et les systèmes pulsés avancés comme le HiPIMS. Ces choix sont déterminés par les propriétés électriques du matériau que vous avez l'intention de déposer.

La décision fondamentale entre les types de pulvérisation dépend de votre matériau cible et de la qualité de film souhaitée. Pour les métaux conducteurs, le DC est la norme. Pour les isolants et les composés, le RF est nécessaire. Pour la plus haute densité et adhérence, des techniques pulsées avancées sont utilisées.

La distinction fondamentale : source d'énergie et type de matériau

Le différenciateur le plus significatif entre les techniques de pulvérisation est l'alimentation électrique. Ce choix n'est pas arbitraire ; il est dicté par la conductivité électrique du matériau cible que vous souhaitez déposer sous forme de couche mince.

Pulvérisation DC : le cheval de bataille pour les conducteurs

La pulvérisation à courant continu (DC) est la forme la plus simple et la plus courante. Elle applique une tension négative constante au matériau cible.

Cette tension stable attire les ions positifs (généralement de l'argon) du plasma, qui frappent la cible et éjectent des atomes. Ce processus est efficace et rapide, mais il a une limitation critique.

Il ne fonctionne que pour les cibles électriquement conductrices, comme les métaux purs et certains alliages conducteurs.

Pulvérisation RF : la solution pour les isolants

La pulvérisation par radiofréquence (RF) utilise une tension alternative à haute fréquence au lieu d'une tension continue constante.

Ce changement rapide de polarité empêche l'accumulation de charge positive à la surface des matériaux électriquement isolants (comme les céramiques ou les oxydes), ce qui arrêterait autrement le processus de pulvérisation.

Bien que légèrement plus complexe et souvent plus lente que la pulvérisation DC, l'avantage clé de la pulvérisation RF est sa polyvalence – elle peut déposer un film à partir de pratiquement n'importe quel matériau, conducteur ou isolant.

DC pulsé et HiPIMS : contrôle avancé du processus

Le DC pulsé est une évolution de la pulvérisation DC standard. Au lieu d'une tension constante, il applique de l'énergie par impulsions courtes et de haute énergie. Ceci est particulièrement utile dans la pulvérisation réactive, où un gaz comme l'oxygène ou l'azote est introduit pour former un film composé (par exemple, un oxyde métallique ou un nitrure).

Le HiPIMS (High-Power Impulse Magnetron Sputtering) pousse ce concept à l'extrême, délivrant une très haute puissance en impulsions extrêmement courtes. Cela crée un plasma très dense avec une grande fraction de matériau cible ionisé.

Le résultat est des films d'une densité exceptionnelle, d'une adhérence supérieure et d'une excellente couverture sur des formes complexes, ce qui en fait une technique de pointe pour les applications haute performance.

Un deuxième facteur : la conception du champ magnétique

Au-delà de la source d'énergie, la conception physique du champ magnétique du magnétron définit également le processus de pulvérisation et les propriétés du film résultant.

Magnétrons équilibrés : pour une uniformité optimale

Dans un magnétron équilibré, les lignes de champ magnétique sont configurées pour confiner étroitement le plasma directement devant la cible.

Cela maximise l'efficacité d'ionisation près de la cible, conduisant à un processus stable qui produit des revêtements très uniformes et lisses. C'est la configuration préférée pour des applications comme les films semi-conducteurs et optiques où une épaisseur constante est critique.

Magnétrons déséquilibrés : pour l'adhérence et la densité

Dans un magnétron déséquilibré, certaines des lignes de champ magnétique sont intentionnellement dirigées loin de la cible et vers le substrat.

Cette conception guide une partie des ions du plasma vers le substrat, ce qui entraîne un bombardement ionique de faible énergie du film au fur et à mesure de sa croissance. Ce bombardement crée des films plus denses avec une adhérence significativement plus forte, ce qui le rend idéal pour les revêtements décoratifs durs ou résistants à l'usure.

Comprendre les compromis

Le choix de la bonne technique de pulvérisation implique d'équilibrer la performance, la complexité et le coût. Chaque méthode a des avantages et des inconvénients clairs.

Vitesse vs. polyvalence des matériaux

La pulvérisation DC offre les taux de dépôt les plus élevés et est le processus le plus simple, mais elle est strictement limitée aux matériaux conducteurs.

La pulvérisation RF offre une capacité matérielle quasi universelle mais est généralement plus lente et nécessite un matériel plus complexe (comme un réseau d'adaptation d'impédance) pour fonctionner efficacement.

Coût et complexité

La hiérarchie des équipements suit un chemin clair. Les systèmes DC sont les plus simples et les plus rentables. Les systèmes RF sont modérément plus complexes et coûteux.

Le HiPIMS représente le summum en termes de performance et de complexité, nécessitant des alimentations électriques et un contrôle de processus spécialisés, ce qui en fait l'investissement le plus important.

Qualité du film et adhérence

La pulvérisation DC standard produit des films métalliques de haute qualité adaptés à la plupart des applications. Cependant, pour les exigences les plus strictes, d'autres méthodes excellent.

Les magnétrons déséquilibrés offrent un avantage clair en termes d'adhérence et de densité du film par rapport aux systèmes équilibrés. Le HiPIMS offre la plus haute qualité de film possible, atteignant des densités presque impossibles avec d'autres techniques.

Faire le bon choix pour votre application

Votre choix de technique de pulvérisation magnétron doit être directement guidé par vos exigences matérielles et vos objectifs de performance.

- Si votre objectif principal est de déposer efficacement un simple film métallique : la pulvérisation DC avec un magnétron équilibré est la solution la plus directe et la plus rentable.

- Si votre objectif principal est de déposer un matériau isolant comme une céramique ou un oxyde : la pulvérisation RF est la technologie essentielle et requise pour le travail.

- Si votre objectif principal est un revêtement dense et résistant à l'usure avec une adhérence maximale : la pulvérisation magnétron déséquilibrée, souvent en utilisant du DC pulsé dans un processus réactif, est le choix idéal.

- Si votre objectif principal est d'obtenir la plus haute densité et qualité de film possible pour une application critique : le HiPIMS est la méthode de pointe qui offre des résultats inégalés.

En adaptant la technique de pulvérisation à votre matériau spécifique et à vos objectifs de performance, vous obtenez un contrôle précis sur les propriétés de votre couche mince.

Tableau récapitulatif :

| Type de pulvérisation | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Pulvérisation DC | Métaux conducteurs (par exemple, Au, Ag, Al) | Taux de dépôt élevé, simple et économique | Ne peut pas pulvériser les matériaux isolants |

| Pulvérisation RF | Isolants et composés (par exemple, Al2O3, SiO2) | Capacité matérielle universelle | Dépôt plus lent, configuration plus complexe |

| HiPIMS / DC pulsé | Revêtements à haute densité et adhérents | Densité de film et couverture de marche supérieures | Coût et complexité de processus les plus élevés |

| Magnétron équilibré | Revêtements uniformes et lisses (par exemple, films optiques) | Excellente uniformité d'épaisseur | Bombardement ionique plus faible pour l'adhérence |

| Magnétron déséquilibré | Revêtements denses et résistants à l'usure | Adhérence et densité du film améliorées | Moins uniforme que la conception équilibrée |

Prêt à optimiser votre processus de dépôt de couches minces ?

Le choix de la bonne technique de pulvérisation est essentiel pour obtenir les propriétés de film souhaitées, que vous ayez besoin d'une uniformité élevée, d'une adhérence supérieure ou de la capacité de revêtir des matériaux non conducteurs. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis et du soutien expert dont vous avez besoin pour réussir.

Nous vous aidons à :

- Sélectionner le système idéal (DC, RF, HiPIMS) pour vos matériaux spécifiques et vos objectifs d'application.

- Obtenir des résultats de meilleure qualité avec des équipements de pulvérisation et des consommables fiables et performants.

- Rationaliser votre flux de travail avec des solutions adaptées aux besoins de recherche et développement en laboratoire.

Discutons de votre projet. Nos experts sont prêts à vous aider à identifier la solution de pulvérisation parfaite pour améliorer votre recherche et développement.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée

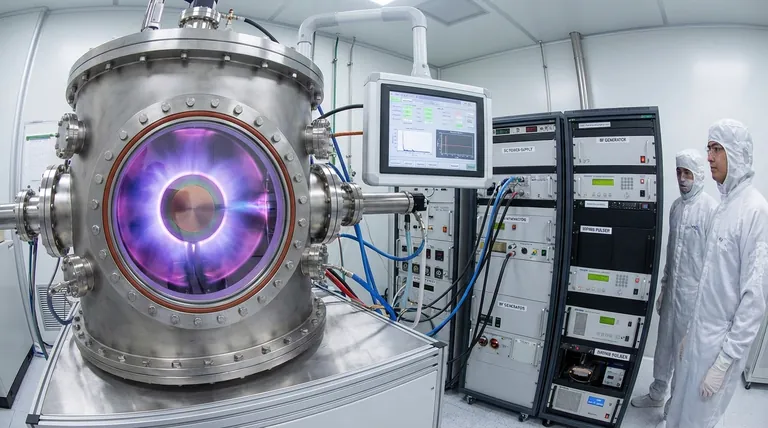

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires