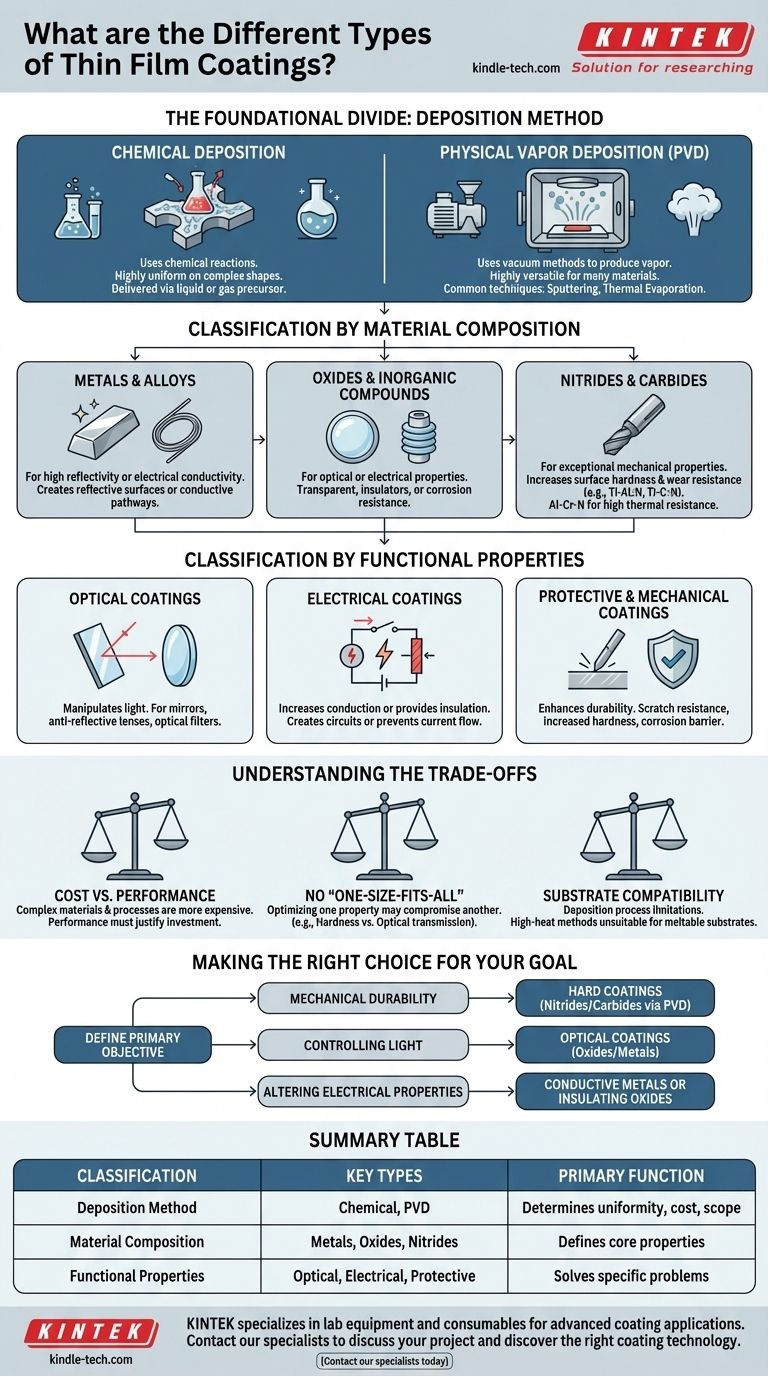

Au plus haut niveau, les revêtements en couches minces sont classés en deux types fondamentaux basés sur leur méthode d'application : le dépôt chimique et le dépôt physique en phase vapeur (PVD). À partir de là, ils sont ensuite classés par leur composition matérielle — tels que les métaux, les oxydes ou les nitrures — et par leurs propriétés fonctionnelles visées, comme la transmission optique ou la dureté mécanique.

Le "type" d'un revêtement en couche mince n'est pas une étiquette unique. C'est une combinaison de sa méthode d'application, de sa composition matérielle et du problème spécifique qu'il est conçu pour résoudre, qu'il s'agisse d'améliorer la durabilité ou de contrôler l'électricité ou la lumière.

La division fondamentale : Méthode de dépôt

La distinction la plus critique dans la technologie des couches minces est la manière dont le revêtement est appliqué sur le matériau du substrat. Ce choix dicte les propriétés, le coût et les applications potentielles du produit final.

Dépôt chimique

Les processus de dépôt chimique utilisent des réactions chimiques à la surface du substrat pour former le film. Les matériaux constitutifs sont livrés via un précurseur liquide ou gazeux.

Cette méthode est appréciée pour sa capacité à produire des revêtements très uniformes sur des formes complexes.

Dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur englobe un ensemble de méthodes de dépôt sous vide qui utilisent des processus physiques pour produire une vapeur de matériau. Cette vapeur se condense ensuite sur le substrat pour former la couche mince.

Les techniques PVD courantes incluent la pulvérisation cathodique et l'évaporation thermique. Cette approche est très polyvalente pour déposer une vaste gamme de matériaux.

Classification par composition matérielle

Le matériau utilisé dans le revêtement est ce qui définit ses caractéristiques essentielles. Différents matériaux sont choisis pour atteindre des objectifs de performance spécifiques.

Métaux et alliages

Les métaux purs et leurs alliages sont couramment utilisés pour les applications nécessitant une réflectivité élevée ou une conductivité électrique. Ils peuvent être utilisés pour créer des surfaces réfléchissantes ou des chemins conducteurs sur des substrats isolants.

Oxydes et composés inorganiques

Des matériaux comme les oxydes métalliques sont souvent utilisés pour leurs propriétés optiques ou électriques uniques. Ils peuvent être conçus pour être transparents, agir comme isolants électriques ou offrir une résistance robuste à la corrosion.

Nitrure et Carbures

Cette classe de matériaux avancés est connue pour ses propriétés mécaniques exceptionnelles. Des formulations comme le nitrure de titane-aluminium (Ti-Al-N) et le carbonitrure de titane (Ti-C-N) sont utilisées pour augmenter considérablement la dureté de surface et la résistance à l'usure sur les outils de coupe et les composants.

Par exemple, le nitrure d'aluminium-chrome (Al-Cr-N) est spécifiquement apprécié pour sa haute résistance thermique, ce qui améliore la durée de vie des outils lors des opérations de coupe à haute température.

Classification par propriétés fonctionnelles

En fin de compte, les couches minces sont choisies pour ce qu'elles font. Cette classification fonctionnelle détermine souvent le choix du matériau et de la méthode de dépôt.

Revêtements optiques

Ces films sont conçus pour manipuler la lumière. Ils sont utilisés pour créer des surfaces hautement réfléchissantes pour les miroirs, des revêtements antireflet pour les lentilles et des filtres optiques précis qui transmettent ou bloquent des longueurs d'onde spécifiques.

Revêtements électriques

Les revêtements électriques servent à l'un des deux objectifs suivants : augmenter la conduction ou fournir une isolation. Une fine couche de métal peut créer un circuit, tandis qu'une couche d'oxyde céramique peut empêcher le courant électrique de passer.

Revêtements protecteurs et mécaniques

Ces revêtements existent pour améliorer la durabilité du matériau sous-jacent. Ils offrent des avantages cruciaux comme la résistance aux rayures, une dureté accrue et une barrière contre la corrosion, prolongeant la durée de vie et les performances du substrat.

Comprendre les compromis

La sélection d'un revêtement en couche mince est un processus d'équilibre entre des exigences concurrentes. Il n'y a pas de "meilleur" type de revêtement unique, seulement le plus approprié pour une application spécifique.

Coût vs performance

Les matériaux plus complexes et performants comme le Ti-Al-N et les processus nécessaires pour les déposer sont intrinsèquement plus coûteux. Le gain de performance souhaité doit justifier l'investissement.

Pas de solution "taille unique"

Un revêtement optimisé pour une propriété en compromet souvent une autre. Un film conçu pour une dureté et une résistance à l'usure extrêmes est peu susceptible de posséder également les propriétés nécessaires à une lentille optique à haute transmission.

Compatibilité du substrat

Le processus de dépôt lui-même peut être une limitation. Les méthodes de dépôt chimique à haute température, par exemple, ne peuvent pas être utilisées sur des substrats qui fondraient ou se déformeraient sous cette chaleur, ce qui force la sélection d'un processus alternatif.

Faire le bon choix pour votre objectif

Pour sélectionner le revêtement correct, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la durabilité mécanique : Vous devriez étudier les revêtements durs fabriqués à partir de nitrures et de carbures, tels que le Ti-Al-N ou l'Al-Cr-N, appliqués via PVD.

- Si votre objectif principal est de contrôler la lumière : Votre solution réside dans les revêtements optiques, qui utilisent des couches précises d'oxydes et de métaux pour obtenir des propriétés réfléchissantes ou transmissives spécifiques.

- Si votre objectif principal est de modifier les propriétés électriques : Vous devrez choisir entre des métaux conducteurs pour créer des chemins ou des composés inorganiques isolants pour créer des barrières.

Choisir le bon film mince consiste à associer un matériau et un processus de dépôt spécifiques à vos exigences de performance uniques.

Tableau récapitulatif :

| Classification | Types clés | Fonction principale |

|---|---|---|

| Méthode de dépôt | Dépôt chimique, Dépôt physique en phase vapeur (PVD) | Détermine l'uniformité du revêtement, le coût et le champ d'application |

| Composition matérielle | Métaux/Alliages, Oxydes, Nitrures/Carbures | Définit les propriétés essentielles comme la conductivité, la dureté ou les caractéristiques optiques |

| Propriétés fonctionnelles | Optique, Électrique, Protectrice/Mécanique | Résout des problèmes spécifiques (par exemple, contrôle de la lumière, résistance à l'usure, isolation) |

Besoin d'une solution de revêtement en couche mince adaptée à vos besoins spécifiques ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les applications de revêtement avancées. Que vous développiez des composants optiques, amélioriez la durabilité des outils avec des revêtements durs comme le Ti-Al-N, ou nécessitiez des propriétés électriques précises, notre expertise et nos produits peuvent vous aider à obtenir des résultats supérieurs.

Contactez nos spécialistes dès aujourd'hui pour discuter de votre projet et découvrir la bonne technologie de revêtement pour vos besoins !

Guide Visuel

Produits associés

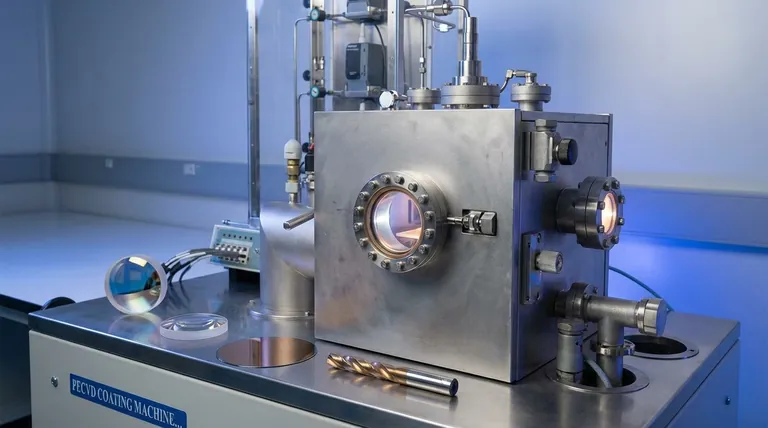

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application