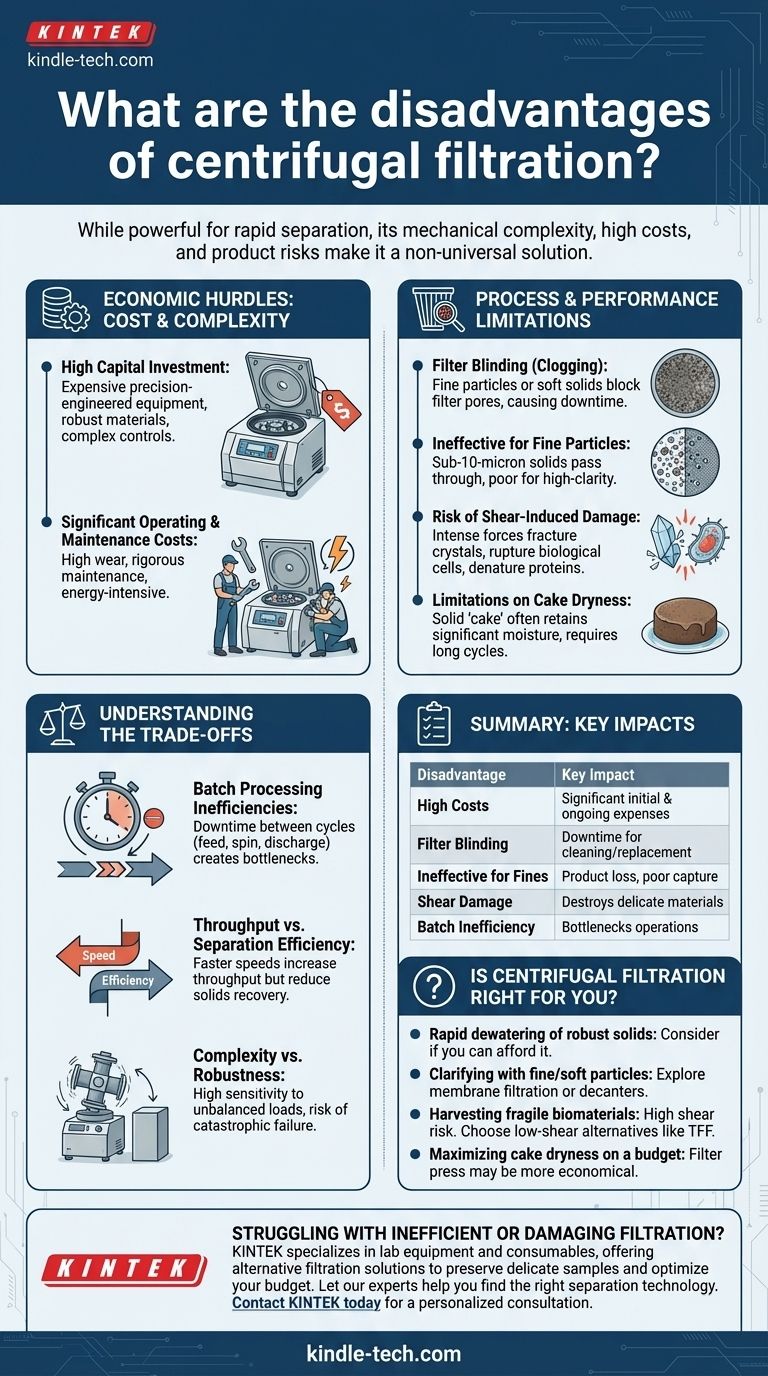

Bien qu'étant un outil puissant pour la séparation rapide solide-liquide, la filtration centrifuge n'est pas une solution universelle. Ses principaux inconvénients découlent de sa complexité mécanique et de sa dépendance à des vitesses de rotation élevées, entraînant des coûts d'investissement importants, des exigences d'entretien considérables, un risque potentiel d'endommagement du produit par les forces de cisaillement, et une inefficacité lorsqu'il s'agit de particules très fines ou déformables.

Le compromis fondamental de la filtration centrifuge est la vitesse par rapport au coût et à la finesse. Bien qu'elle excelle dans la déshydratation rapide des solides granulaires, cette performance a un prix : un investissement élevé, une complexité opérationnelle et un risque important d'endommager des matériaux délicats ou de ne pas capturer les particules fines.

Les obstacles économiques : Coût et complexité

Les centrifugeuses sont des machines sophistiquées, et leur coût va bien au-delà du prix d'achat initial. Comprendre le coût total de possession est essentiel lors de l'évaluation de cette technologie.

Investissement initial élevé

Une centrifugeuse est un équipement rotatif de haute précision, conçu avec une ingénierie de pointe et fonctionnant à grande vitesse. Les tolérances de fabrication, les matériaux robustes requis pour supporter des forces immenses et les systèmes de contrôle complexes en font l'un des types d'équipements de séparation les plus coûteux.

Coûts d'exploitation et d'entretien importants

Les vitesses élevées génèrent une usure substantielle des composants mécaniques tels que les roulements, les joints et les systèmes d'entraînement. Cela nécessite un programme d'entretien préventif rigoureux effectué par des techniciens qualifiés. De plus, ces machines sont énergivores, ce qui contribue à des coûts opérationnels élevés tout au long de leur durée de vie.

Limitations du processus et des performances

Au-delà des aspects économiques, la filtration centrifuge présente des limitations fondamentales qui la rendent inadaptée à certaines applications. Ces limitations sont directement liées à son principe de fonctionnement.

Le défi du colmatage du filtre

Le milieu filtrant (un tamis ou un tissu) est susceptible de se colmatage. Cela se produit lorsque des particules fines bouchent les pores du filtre ou lorsque des solides mous et gélatineux se déforment sous pression et s'étalent sur la surface, bloquant le flux de liquide. Le colmatage interrompt le processus et nécessite un temps d'arrêt pour le nettoyage ou le remplacement du média.

Inefficacité avec les particules très fines

La filtration centrifuge repose sur une barrière physique. Si les particules solides sont plus petites que les ouvertures du milieu filtrant, elles passeront avec le liquide (filtrat). Cela en fait un mauvais choix pour les applications nécessitant un liquide de haute clarté ou pour la capture de solides de moins de 10 microns.

Risque d'endommagement du produit induit par le cisaillement

L'accélération intense et les forces G élevées peuvent être destructrices. Cette force de cisaillement peut fracturer des cristaux délicats, rompre des cellules biologiques ou dénaturer des précipités protéiques sensibles. Dans les applications biotechnologiques et pharmaceutiques, cela peut entraîner une perte directe de valeur et d'intégrité du produit.

Limitations sur la siccité du gâteau

Bien que la filtration centrifuge élimine efficacement le liquide en vrac, le "gâteau" solide résultant peut retenir une humidité significative. L'obtention d'une très faible teneur en humidité résiduelle nécessite souvent des temps de cycle plus longs ou des forces G extrêmement élevées, ce qui peut ne pas être pratique ou économique par rapport à une technologie comme un filtre-presse.

Comprendre les compromis

Choisir la filtration centrifuge implique d'accepter un ensemble spécifique de compromis. Le compromis principal est souvent entre la vitesse de traitement et la qualité ou l'efficacité globale.

Inefficacités du traitement par lots

De nombreuses centrifugeuses industrielles fonctionnent par lots. Le cycle implique l'accélération, l'alimentation, la centrifugation, la décélération et la décharge du gâteau solide. Ce temps d'arrêt improductif entre les lots peut créer un goulot d'étranglement dans un processus continu en amont ou en aval.

Débit vs Efficacité de séparation

Il existe souvent une relation inverse entre le débit et l'efficacité. L'accélération du processus en réduisant le temps de "centrifugation" peut augmenter la quantité de matière traitée par heure, mais elle peut également entraîner un gâteau solide plus humide et une perte plus importante de solides fins dans le filtrat.

Complexité vs Robustesse

La complexité mécanique qui permet des performances à grande vitesse rend également le système plus sensible. Une charge déséquilibrée, par exemple, peut entraîner une défaillance catastrophique. Cela contraste avec des technologies plus simples et plus robustes qui peuvent gérer une plus grande variabilité de processus avec moins de risques.

La filtration centrifuge est-elle adaptée à votre application ?

Pour faire le bon choix, vous devez aligner les caractéristiques de la technologie avec votre objectif de séparation principal.

- Si votre objectif principal est la déshydratation rapide de solides cristallins robustes : La filtration centrifuge est un excellent candidat, à condition que vous puissiez supporter les coûts d'investissement et d'entretien élevés.

- Si votre objectif principal est de clarifier un liquide contenant des particules très fines ou molles : Vous devriez explorer des méthodes alternatives comme la filtration membranaire ou une centrifugeuse décanteuse, car le colmatage du filtre et une mauvaise capture seront des problèmes majeurs.

- Si votre objectif principal est de récolter des matériaux biologiques fragiles (par exemple, cellules, précipités protéiques) : Les forces de cisaillement élevées présentent un risque important. Les alternatives à faible cisaillement comme la filtration tangentielle (TFF) sont souvent un choix plus sûr pour préserver l'intégrité du produit.

- Si votre objectif principal est de maximiser la siccité du gâteau avec un budget limité : Un filtre-presse peut atteindre une humidité résiduelle plus faible pour une fraction du coût d'investissement, bien qu'avec une implication plus importante de main-d'œuvre.

En fin de compte, la compréhension de ces inconvénients vous assure de sélectionner une technologie de séparation basée sur une évaluation lucide de ses véritables capacités et coûts.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coûts d'investissement et d'exploitation élevés | Investissement initial et dépenses d'entretien/énergie continues importants. |

| Colmatage et encrassement du filtre | Temps d'arrêt du processus nécessaire pour le nettoyage/remplacement des médias filtrants colmatés. |

| Inefficace pour les particules fines | Mauvaise capture des solides de moins de 10 microns, entraînant une perte de produit. |

| Endommagement du produit induit par le cisaillement | Risque de destruction de cristaux, cellules ou protéines délicats. |

| Inefficacité du traitement par lots | Le temps d'arrêt improductif entre les cycles peut créer un goulot d'étranglement dans les opérations. |

Vous avez des difficultés avec une filtration inefficace ou dommageable ?

Les coûts élevés et les risques de la filtration centrifuge pourraient ne pas correspondre aux besoins de votre laboratoire en matière de manipulation délicate ou d'exploitation rentable. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions de filtration alternatives adaptées pour préserver les échantillons délicats et optimiser votre budget.

Laissez nos experts vous aider à trouver la bonne technologie de séparation pour votre application spécifique. Nous fournissons des équipements qui garantissent l'intégrité du produit et l'efficacité du processus.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et découvrez comment nous pouvons améliorer les processus de filtration de votre laboratoire.

Guide Visuel

Produits associés

- Fabricant de pièces personnalisées en PTFE Téflon pour tubes de centrifugation

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'alliages à base de nickel pour les tubes de réaction ? Assurer la pureté dans l'estérification supercritique

- Quelles considérations techniques entrent en jeu dans la sélection des tubes de réaction en quartz pour la pyrolyse de la biomasse ? Optimiser l'efficacité

- Quels sont les avantages d'utiliser une centrifugeuse ? Obtenez une séparation d'échantillons rapide et à haute résolution

- Pourquoi les tubes de réaction en quartz sont-ils préférés pour les réacteurs à lit fixe ? Assurer l'intégrité des données dans le reformage du méthane

- Quelle est la fonction des tubes en corindon dans les expériences de corrosion réfractaire à haute température ? Assurer l'intégrité des données