Les principaux inconvénients du dépôt chimique en phase vapeur (DCV) sont ses températures de fonctionnement élevées, sa dépendance à l'égard de précurseurs chimiques dangereux et la création de sous-produits toxiques et coûteux. Ces facteurs introduisent des défis importants liés à la compatibilité des substrats, à la sécurité opérationnelle et à la gestion environnementale.

Bien que le DCV soit réputé pour produire des revêtements très durables et uniformes, ses principaux inconvénients découlent de la chimie exigeante de son processus. L'efficacité de la méthode est souvent contrebalancée par les risques et les complexités impliquant la chaleur, les matériaux dangereux et le contrôle de la composition.

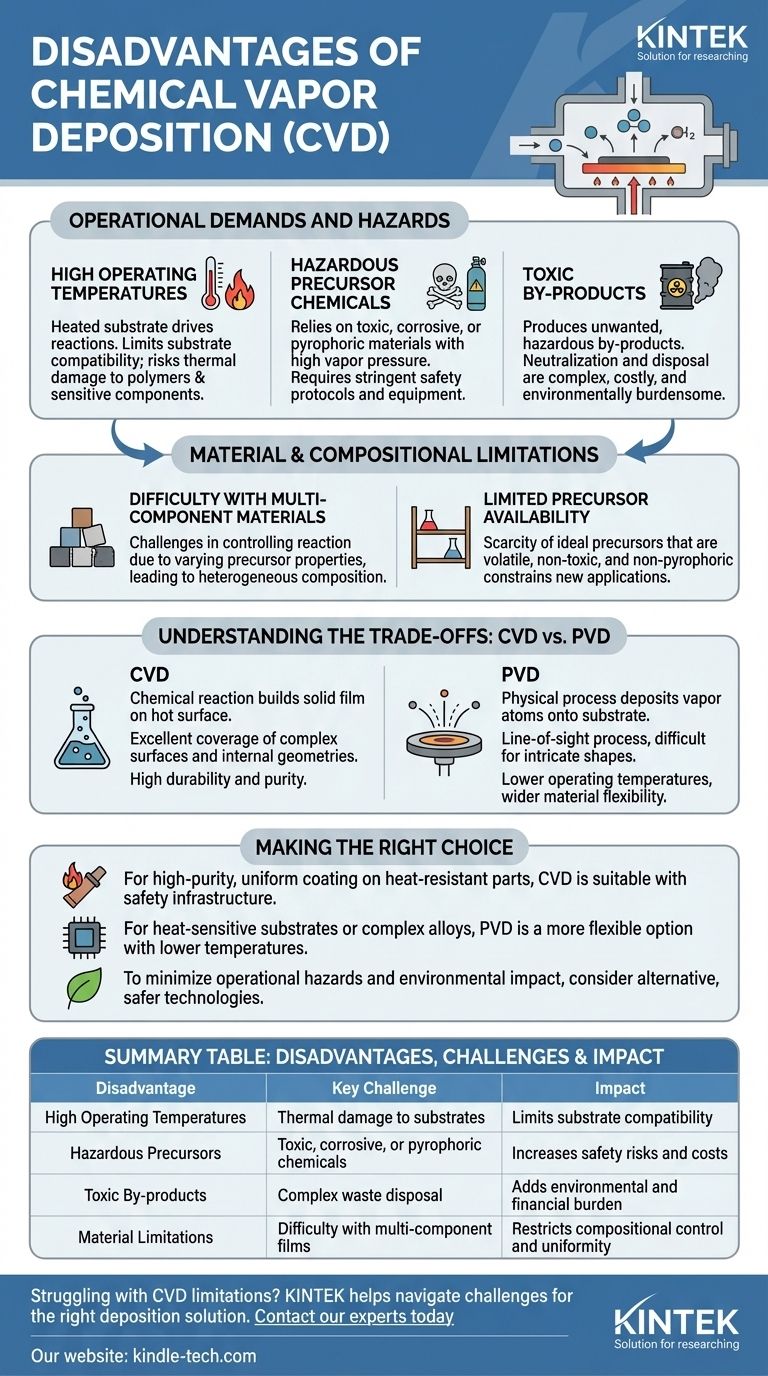

Exigences opérationnelles et dangers

La nature fondamentale du DCV — utiliser une réaction chimique pour construire un film — introduit plusieurs obstacles opérationnels qui doivent être gérés avec soin.

Températures de fonctionnement élevées

Le DCV nécessite généralement un substrat chauffé pour entraîner les réactions chimiques nécessaires. Cet environnement à haute température peut provoquer une instabilité thermique ou endommager de nombreux matériaux.

Cette contrainte limite les types de substrats pouvant être revêtus, excluant de nombreux polymères ou composants électroniques sensibles qui ne peuvent pas résister à la chaleur.

Produits chimiques précurseurs dangereux

Le processus repose sur des précurseurs chimiques à haute pression de vapeur, leur permettant d'exister à l'état gazeux. Beaucoup de ces produits chimiques sont hautement toxiques, corrosifs ou pyrophoriques (s'enflammant spontanément à l'air).

La manipulation et le stockage de ces matériaux nécessitent des protocoles de sécurité stricts et des équipements spécialisés, ce qui augmente à la fois le risque et le coût de l'opération.

Sous-produits toxiques

Les réactions chimiques qui déposent le film souhaité produisent également des sous-produits indésirables. Ces substances sont souvent aussi toxiques et corrosives que les précurseurs initiaux.

La neutralisation et l'élimination de ces déchets dangereux constituent un problème complexe et coûteux, ajoutant un fardeau environnemental et financier important au processus.

Limitations matérielles et compositionnelles

Au-delà des dangers opérationnels, le DCV est confronté à des limites inhérentes quant aux types de matériaux qu'il peut créer efficacement.

Difficulté avec les matériaux multi-composants

La synthèse de films composés de plusieurs éléments peut être exceptionnellement difficile. Chaque produit chimique précurseur a une pression de vapeur, un taux de nucléation et un taux de croissance différents.

Ces variations rendent difficile le contrôle précis de la réaction chimique, entraînant souvent une composition hétérogène plutôt qu'un matériau mélangé uniforme.

Disponibilité limitée des précurseurs

L'univers des produits chimiques précurseurs appropriés est limité. Trouver un composé suffisamment volatil mais également non toxique et non pyrophorique est un défi majeur pour de nombreux matériaux de film souhaités.

Cette rareté de précurseurs idéaux peut constituer un goulot d'étranglement important dans le développement de nouvelles applications de revêtement.

Comprendre les compromis : DCV par rapport à d'autres méthodes

Pour apprécier pleinement les inconvénients du DCV, il est utile de le comparer à sa principale alternative, le dépôt physique en phase vapeur (DPV).

Le cœur chimique contre physique

Le DCV utilise une réaction chimique entre des molécules gazeuses et une surface chaude pour former un film solide stable.

Le DPV, en revanche, est un processus physique. Il implique la génération d'une vapeur d'atomes à partir d'une source solide (par chauffage ou pulvérisation cathodique) et leur dépôt physique sur la surface du substrat.

Qualité et couverture du revêtement

L'un des principaux avantages du DCV est sa capacité à revêtir uniformément des surfaces complexes et des géométries internes car le gaz précurseur peut atteindre toutes les zones exposées. Les films résultants sont souvent très durables et purs.

Le DPV est généralement un processus de ligne de visée, ce qui rend difficile le revêtement uniforme de formes complexes. Ses films peuvent également souffrir de défauts tels que des "macros" (globules fondus) selon la technique spécifique utilisée.

Contraintes de processus et flexibilité des matériaux

Les inconvénients du DCV — chaleur élevée et dépendance à des gaz réactifs spécifiques, souvent dangereux — sont ses contraintes clés.

Les processus DPV fonctionnent souvent à des températures plus basses et peuvent être utilisés pour déposer une plus grande variété de matériaux, y compris des métaux conducteurs et des alliages complexes, sans nécessiter de réaction chimique.

Faire le bon choix pour votre objectif

La sélection d'une technologie de dépôt nécessite de mettre en balance les propriétés de revêtement souhaitées par rapport aux limitations inhérentes du processus.

- Si votre objectif principal est un revêtement de haute pureté et uniforme sur une pièce complexe et résistante à la chaleur : Le DCV est un excellent choix, en supposant que vous puissiez investir dans l'infrastructure de sécurité et de gestion des déchets nécessaire.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur ou de déposer des alliages complexes : Une méthode DPV est probablement une option plus appropriée et plus flexible en raison de ses températures de fonctionnement plus basses et de son approvisionnement en matériaux plus simple.

- Si votre objectif principal est de minimiser les risques opérationnels et l'impact environnemental : La toxicité élevée des produits chimiques et des sous-produits du DCV nécessite d'explorer des technologies alternatives offrant un profil de processus plus sûr.

En fin de compte, une décision éclairée repose sur la pondération de la conformité supérieure du revêtement du DCV par rapport à ses défis opérationnels et matériels importants.

Tableau récapitulatif :

| Inconvénient | Défi clé | Impact |

|---|---|---|

| Températures de fonctionnement élevées | Dommages thermiques aux substrats | Limite la compatibilité des substrats |

| Précurseurs dangereux | Produits chimiques toxiques, corrosifs ou pyrophoriques | Augmente les risques pour la sécurité et les coûts |

| Sous-produits toxiques | Élimination complexe des déchets | Ajoute un fardeau environnemental et financier |

| Limitations matérielles | Difficulté avec les films multi-composants | Restreint le contrôle de la composition et l'uniformité |

Vous êtes confronté aux limites du dépôt chimique en phase vapeur ?

Chez KINTEK, nous comprenons que les coûts élevés, les risques pour la sécurité et les contraintes matérielles du DCV peuvent constituer des obstacles importants pour votre laboratoire. Notre expertise en équipement de laboratoire et en consommables nous permet de vous aider à surmonter ces défis et à trouver la bonne solution de dépôt pour vos besoins spécifiques — qu'il s'agisse d'une alternative plus sûre ou de l'optimisation de votre processus DCV actuel pour une meilleure efficacité et un meilleur contrôle.

Trouvons une voie plus sûre et plus efficace pour vos applications de revêtement. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision