Bien qu'il s'agisse d'une technique puissante et largement utilisée, la pulvérisation cathodique magnétron CC présente plusieurs inconvénients majeurs qu'il est essentiel de comprendre avant de la choisir pour un projet. Les principales limitations concernent son incapacité à déposer des matériaux isolants, les inefficacités inhérentes au processus telles que la mauvaise utilisation de la cible, le chauffage important du substrat, ainsi que le coût initial élevé et la complexité de l'équipement.

Les limitations fondamentales de la pulvérisation cathodique magnétron CC découlent de sa dépendance à un courant continu. Cela la limite fondamentalement aux matériaux conducteurs et introduit des inefficacités opérationnelles et des défis thermiques qui doivent être gérés avec soin.

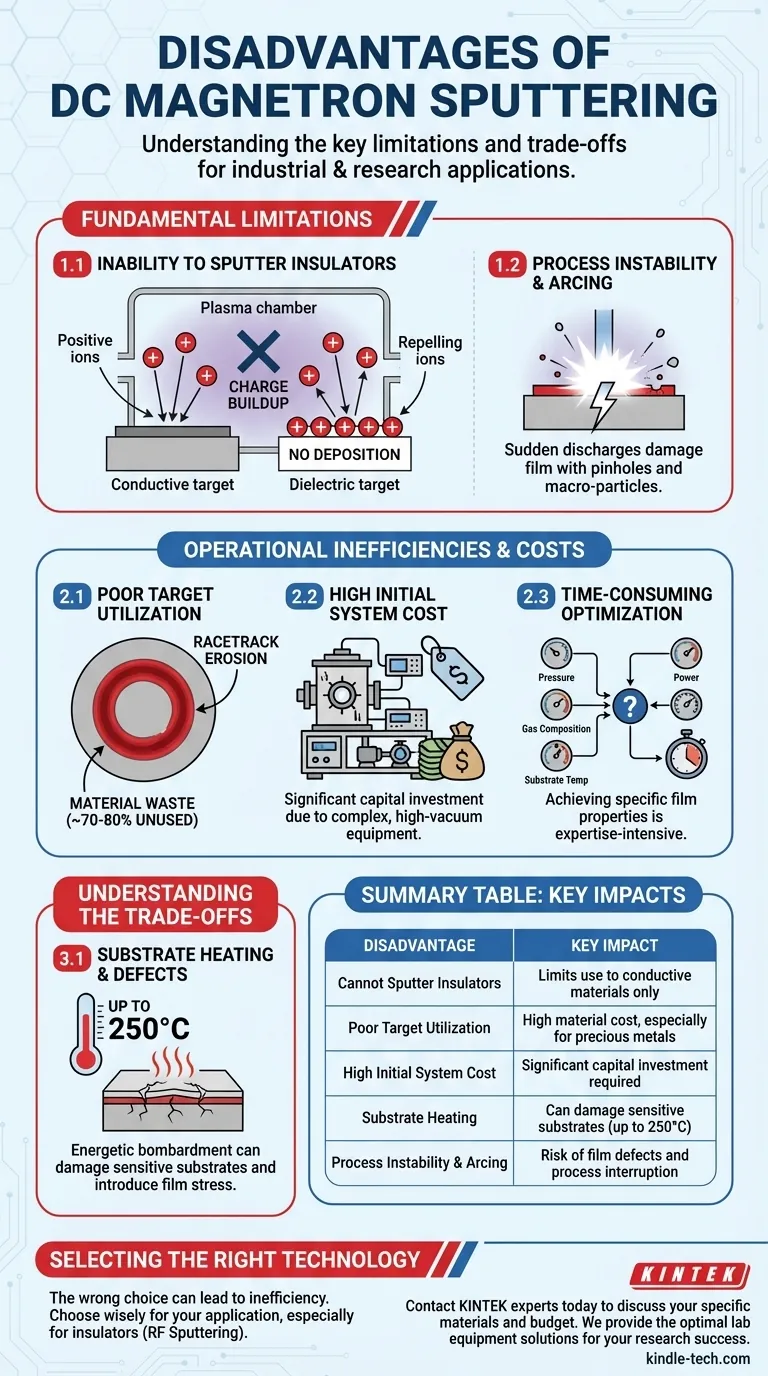

Limitations fondamentales des matériaux et du processus

Les inconvénients les plus significatifs de la pulvérisation cathodique magnétron CC sont enracinés dans la physique de son fonctionnement. Ces limitations peuvent constituer une barrière complète pour certaines applications.

Incapacité de pulvériser des isolants

Le plus grand inconvénient est que la pulvérisation cathodique magnétron CC ne peut pas déposer de matériaux isolants (diélectriques). Une tension CC nécessite un chemin conducteur continu pour fonctionner.

Lors de la pulvérisation d'une cible isolante, les ions positifs du plasma qui frappent la surface de la cible ne peuvent pas être neutralisés. Cela entraîne une accumulation rapide de charge positive sur la surface de la cible, ce qui repousse efficacement les ions entrants et éteint complètement le plasma, arrêtant le processus de dépôt.

Instabilité du processus et arcs électriques

Même avec des cibles conductrices, des instabilités de processus peuvent survenir. Le comportement du plasma peut être sensible à la pression, à la puissance et à l'état de la cible.

Cela peut parfois entraîner des arcs électriques, où une décharge soudaine se produit sur la surface de la cible. Les arcs électriques peuvent endommager le film mince en créant des macro-particules ou des trous d'épingle, compromettant la qualité du revêtement final.

Inefficacités opérationnelles et coûts

Au-delà de ses limitations matérielles, la pulvérisation cathodique magnétron CC présente plusieurs défis pratiques liés au coût et à l'efficacité qui impactent sa viabilité pour la production industrielle.

Mauvaise utilisation du matériau de la cible

Le champ magnétique utilisé pour confiner le plasma crée une zone d'érosion concentrée sur la cible, communément appelée la « piste de course » (racetrack).

Cela signifie que le matériau n'est pulvérisé qu'à partir de cet anneau spécifique, laissant une partie importante du matériau de cible coûteux inutilisée. Ce faible taux d'utilisation est un facteur de coût majeur, surtout lors de la pulvérisation de métaux précieux comme l'or ou le platine.

Coût initial élevé du système

Les systèmes de pulvérisation cathodique magnétron sont des équipements complexes. Ils nécessitent une chambre à vide poussé, plusieurs contrôleurs de débit de gaz, une alimentation CC haute puissance et un assemblage de cathode magnétron sophistiqué.

Cette complexité entraîne un investissement initial en capital élevé par rapport à certaines autres techniques de dépôt comme l'évaporation thermique.

Optimisation du processus longue et fastidieuse

L'obtention d'un film avec des propriétés spécifiques (telles que la contrainte, la résistivité ou les constantes optiques) peut être difficile.

La qualité finale du film dépend de nombreux paramètres de contrôle, notamment la pression, la puissance, la composition du gaz et la température du substrat. L'optimisation de ce processus à variables multiples peut être une tâche chronophage et nécessitant une expertise.

Comprendre les compromis

Il est crucial de considérer ces inconvénients comme des compromis par rapport aux avantages qu'offre la technique. Les mêmes phénomènes physiques qui causent des limitations sont également responsables de ses forces.

Chauffage du substrat et défauts du film

Le bombardement énergétique du substrat par les atomes pulvérisés et les ions du plasma est ce qui crée des films denses et fortement adhérents.

Cependant, ce même bombardement transfère une énergie significative, entraînant un chauffage du substrat, qui peut atteindre jusqu'à 250°C. Cela peut endommager les substrats sensibles et peut également introduire des défauts structurels ou des contraintes dans le film en croissance.

Taux de dépôt : une question de perspective

Comparée à la pulvérisation cathodique par diode simple, la pulvérisation cathodique magnétron offre un taux de dépôt beaucoup plus élevé pour les matériaux conducteurs, ce qui la rend adaptée à la production industrielle.

Cependant, l'affirmation selon laquelle elle a un taux de dépôt « lent » provient souvent d'une comparaison avec d'autres techniques comme l'évaporation, ou lorsque l'on considère que le taux pour les matériaux diélectriques est effectivement nul.

Faire le bon choix pour votre application

Choisir la bonne méthode de dépôt nécessite d'adapter les capacités et les limites de la technologie à vos objectifs de projet.

- Si votre objectif principal est de déposer des films conducteurs (métaux, alliages, TCO) avec une densité et une adhérence élevées : La pulvérisation cathodique magnétron CC est un excellent choix, mais vous devez prévoir les coûts liés à la mauvaise utilisation de la cible et gérer le chauffage potentiel du substrat.

- Si votre objectif principal est de déposer des films isolants ou diélectriques (tels que SiO₂, Al₂O₃ ou des nitrures) : La pulvérisation cathodique magnétron CC est le mauvais outil. Vous devez utiliser une technique telle que la pulvérisation cathodique RF (radiofréquence), qui surmonte le problème de l'accumulation de charge.

- Si votre objectif principal est la R&D avec un budget limité ou des substrats sensibles à la chaleur : Le coût élevé de l'équipement et le chauffage inhérent du substrat peuvent faire d'autres techniques, telles que l'évaporation thermique, un point de départ plus pratique.

Comprendre ces limitations est la première étape pour sélectionner la bonne technologie de dépôt pour votre application spécifique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Ne peut pas pulvériser d'isolants | Limite l'utilisation aux matériaux conducteurs uniquement |

| Mauvaise utilisation de la cible | Coût élevé des matériaux, surtout pour les métaux précieux |

| Coût initial élevé du système | Investissement en capital important requis |

| Chauffage du substrat | Peut endommager les substrats sensibles (jusqu'à 250°C) |

| Instabilité du processus et arcs électriques | Risque de défauts du film et d'interruption du processus |

Besoin d'aide pour choisir la bonne technologie de pulvérisation cathodique pour vos matériaux et votre budget spécifiques ? Les limitations de la pulvérisation cathodique magnétron CC soulignent l'importance de choisir l'équipement de laboratoire approprié pour votre application. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables, répondant à divers besoins de laboratoire. Nos experts peuvent vous aider à naviguer dans ces compromis et à trouver la solution optimale, qu'il s'agisse d'un système de pulvérisation cathodique RF pour les diélectriques ou d'une technique de dépôt entièrement différente. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et vous assurer d'obtenir les performances et la valeur que votre recherche mérite !

Guide Visuel

Produits associés

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- À quelle température le quartz fond-il ? Dévoiler son parcours complexe à haute température

- Quelles sont les principales différences entre l'incinération et la gazéification ? Explorez les solutions de gestion des déchets

- Qu'est-ce qu'un filtre-presse à membrane pour le traitement des eaux usées ? Obtenez des boues plus sèches et des coûts d'élimination réduits

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Quelle est la différence entre la trempe et le traitement thermique ? Maîtriser le processus métallurgique clé

- Pourquoi utilise-t-on les ultrasons de haute puissance pour les MOF dans les MMM ? Obtenez une séparation de gaz supérieure et une dispersion uniforme

- Quel est le processus du rotavap ? Maîtriser l'évaporation efficace des solvants à basse température

- Pourquoi le graphite a-t-il une conductivité thermique élevée ? Découvrez une gestion thermique supérieure grâce à sa structure unique