Le principal inconvénient de la pulvérisation cathodique DC est son incapacité fondamentale à déposer des matériaux non conducteurs ou isolants. Cette limitation découle d'un phénomène qui interrompt le processus, où une charge électrique s'accumule sur la surface d'une cible isolante. Cela peut entraîner un arc destructeur ou un arrêt complet du processus de pulvérisation, rendant la technique inefficace pour une large gamme de matériaux courants comme les oxydes et les céramiques.

Bien que la pulvérisation cathodique DC soit une méthode fondamentale et très économique pour déposer des films métalliques conducteurs, sa principale limitation est une incapacité fondamentale à traiter les matériaux isolants. Cela impose une décision critique : utiliser le DC pour sa simplicité et son faible coût avec les métaux, ou adopter des technologies plus complexes comme la pulvérisation RF pour les diélectriques.

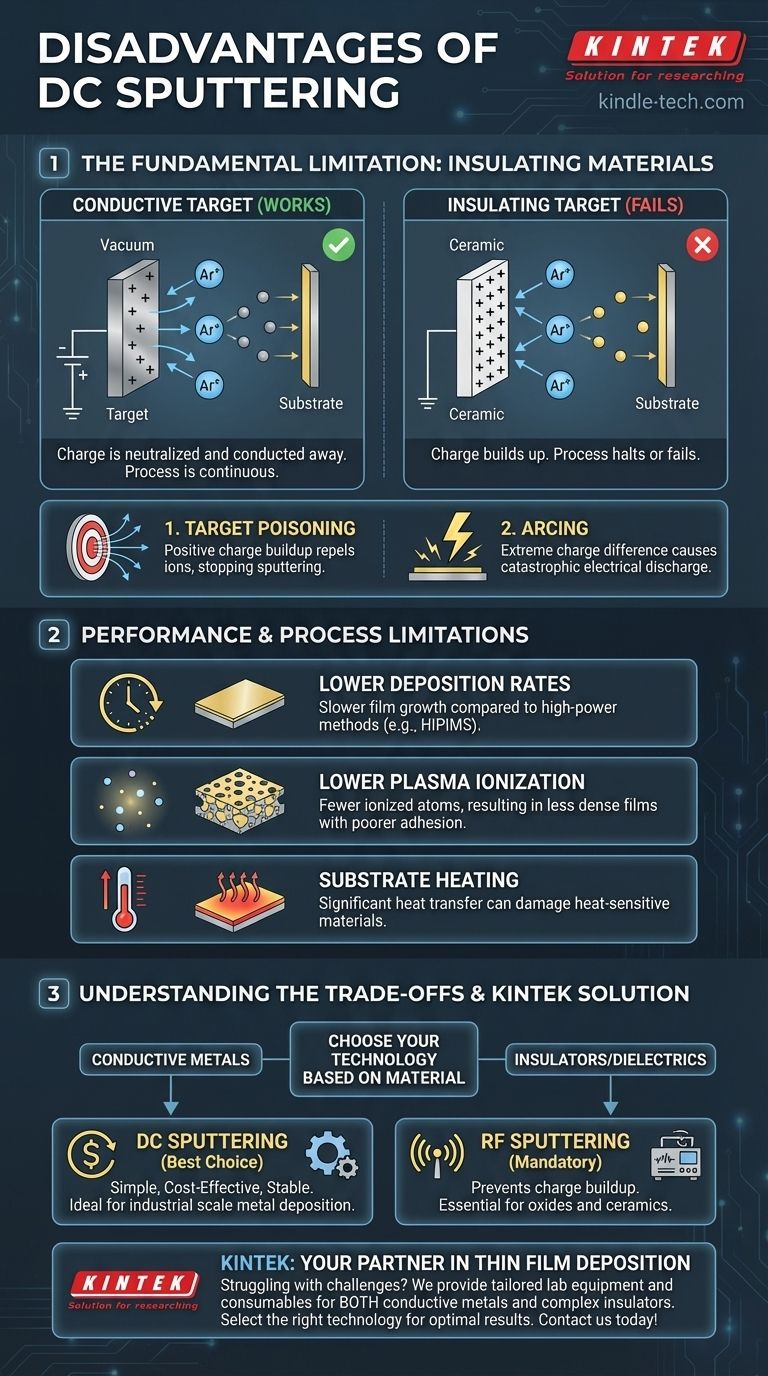

La limitation fondamentale : les matériaux isolants

Le problème principal de la pulvérisation cathodique DC (courant continu) est directement lié à la manière dont le circuit électrique est complété à l'intérieur de la chambre à vide. Ce processus fonctionne parfaitement pour une classe de matériaux, mais échoue complètement pour une autre.

Comment fonctionne la pulvérisation cathodique DC

Dans une configuration de pulvérisation cathodique DC standard, le matériau cible reçoit une forte tension continue négative. Un gaz de processus, généralement de l'argon, est introduit et ionisé, créant un plasma. Les ions argon chargés positivement sont ensuite accélérés vers la cible chargée négativement.

Ce bombardement éjecte physiquement, ou "pulvérise", des atomes du matériau cible. Ces atomes pulvérisés voyagent ensuite à travers la chambre et se déposent sous forme de film mince sur un substrat.

Le problème avec les isolants

Pour que ce processus soit continu, la cible doit être électriquement conductrice. Cela permet à la charge positive délivrée par les ions argon d'être neutralisée et évacuée, maintenant le fort potentiel négatif de la cible.

Lorsque la cible est un matériau isolant (comme une céramique ou un oxyde), elle ne peut pas évacuer cette charge. La charge positive des ions argon s'accumule rapidement à la surface de la cible.

Conséquence 1 : Empoisonnement de la cible

À mesure que la cible isolante devient chargée positivement, elle commence à repousser électrostatiquement les ions argon positifs entrants. Cette répulsion affaiblit et finit par arrêter complètement le bombardement. Cet effet est connu sous le nom d'empoisonnement de la cible, car la surface de la cible devient "empoisonnée" par une charge qui interrompt le processus de pulvérisation.

Conséquence 2 : Arcs électriques

Si l'accumulation de charge devient extrême, la différence de potentiel entre la cible chargée et les composants de la chambre mis à la terre peut devenir si grande qu'elle se décharge de manière catastrophique. Cette décharge électrique incontrôlée est connue sous le nom d'arc électrique. Les arcs électriques peuvent endommager la cible, contaminer le substrat et créer des défauts dans le film en croissance.

Limitations de performance et de processus

Au-delà du problème principal avec les isolants, la pulvérisation cathodique DC présente d'autres inconvénients relatifs par rapport aux techniques plus avancées.

Taux de dépôt plus faibles

Comparée aux méthodes à haute puissance comme le HIPIMS (High Power Impulse Magnetron Sputtering), la pulvérisation cathodique DC standard a généralement un taux de dépôt plus faible. Le processus est moins énergétique, ce qui entraîne l'éjection de moins d'atomes de la cible par unité de temps.

Ionisation du plasma plus faible

En pulvérisation cathodique DC, seule une petite fraction des atomes pulvérisés s'ionise elle-même. Des techniques plus avancées génèrent un plasma beaucoup plus dense, conduisant à un degré d'ionisation plus élevé du matériau de revêtement. Une ionisation plus élevée peut entraîner des films plus denses, de meilleure qualité et avec une meilleure adhérence.

Chauffage du substrat

Le transfert d'énergie pendant la pulvérisation peut provoquer un échauffement significatif du substrat. Bien que ce soit un problème pour de nombreuses techniques de pulvérisation, l'efficacité plus faible de la pulvérisation cathodique DC peut parfois exacerber le problème pour les substrats sensibles à la chaleur.

Comprendre les compromis : coût vs. capacité

Aucune technologie n'existe dans le vide. Les inconvénients de la pulvérisation cathodique DC sont compensés par des avantages pratiques significatifs qui en font une technique dominante pour des applications spécifiques.

L'avantage de la simplicité et du coût

La pulvérisation cathodique DC est la forme de pulvérisation la plus simple, la plus mature et la moins chère. Les alimentations DC sont considérablement moins chères et plus faciles à mettre en œuvre que les alimentations RF (radiofréquence) complexes requises pour les matériaux isolants. Cela en fait le choix privilégié pour le dépôt de métaux à l'échelle industrielle.

L'avantage de la stabilité (pour les métaux)

Lorsqu'elle est utilisée pour son objectif prévu – le dépôt de films conducteurs – la pulvérisation cathodique DC est exceptionnellement stable et facile à contrôler. Elle permet une gestion précise de l'épaisseur et de l'uniformité du film sur de grandes surfaces.

La ligne de démarcation claire

Le choix entre la pulvérisation cathodique DC et une alternative est rarement ambigu. Si le matériau cible est conducteur, le coût et la simplicité de la pulvérisation cathodique DC sont des avantages majeurs. Si la cible est un isolant, la pulvérisation cathodique DC n'est tout simplement pas une option viable, et une technique comme la pulvérisation RF devient obligatoire.

Faire le bon choix pour votre objectif

Le choix de votre technologie de pulvérisation doit être entièrement dicté par votre matériau cible et vos exigences de performance.

- Si votre objectif principal est le dépôt rentable d'un métal conducteur : La pulvérisation cathodique DC est presque toujours le bon choix en raison de son faible coût d'équipement et de la simplicité du processus.

- Si votre objectif principal est le dépôt d'un matériau non conducteur ou diélectrique (comme un oxyde ou une céramique) : Vous devez utiliser une alternative comme la pulvérisation RF pour éviter l'accumulation de charge qui rend la pulvérisation cathodique DC inefficace.

- Si votre objectif principal est d'obtenir la plus haute densité et adhérence de film possible sur une surface complexe : Envisagez des techniques plus avancées comme le HIPIMS, qui surmonte l'efficacité d'ionisation plus faible de la pulvérisation cathodique DC standard.

Comprendre ces compromis fondamentaux vous permet de sélectionner la stratégie de dépôt la plus efficace et la plus économique pour votre application spécifique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Incapacité à pulvériser les isolants | Le processus s'arrête en raison de l'accumulation de charge ; ne convient pas aux céramiques ou aux oxydes |

| Taux de dépôt plus faibles | Croissance du film plus lente par rapport aux méthodes avancées comme le HIPIMS |

| Risque d'arcs électriques et d'empoisonnement de la cible | Peut endommager les cibles et contaminer les substrats |

| Chauffage du substrat | Peut affecter les matériaux sensibles à la chaleur |

| Efficacité d'ionisation plus faible | Entraîne des films moins denses par rapport aux techniques à forte ionisation |

Vous rencontrez des difficultés avec les défis de dépôt de couches minces ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions sur mesure pour vos besoins de pulvérisation. Que vous travailliez avec des métaux conducteurs ou des isolants complexes, notre expertise vous assure de choisir la bonne technologie pour des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Qu'est-ce que la biomasse, source d'énergie alternative ? Libérer l'énergie renouvelable des matières organiques

- Qu'est-ce que le pulvérisation cathodique magnétron pulsée ? Obtenir un dépôt sans arc de films isolants

- À quoi sert la pulvérisation cathodique magnétron ? Obtenez des revêtements en couches minces haute performance

- Quel est l'avantage de la pulvérisation cathodique par rapport à l'évaporation ? Une qualité de film supérieure pour les applications exigeantes

- Quel est le meilleur matériau pour les fraises ? Un guide sur la dureté par rapport à la ténacité pour votre application

- Quelles sont les caractéristiques de conception qui rendent les congélateurs ULT durables et faciles à utiliser ? Assurer la sécurité des échantillons à long terme et l'efficacité du laboratoire

- Quelle est l'utilité d'un évaporateur en laboratoire ? Élimination douce des solvants pour les échantillons sensibles

- La biomasse peut-elle être convertie en carburant ? Libérer l'énergie renouvelable de la matière organique