Bien que souvent commercialisés comme un bond révolutionnaire dans la protection des surfaces, les véritables revêtements au graphène présentent des inconvénients pratiques importants. Leur coût élevé, leur processus d'application exigeant et peu indulgent, ainsi que la prévalence du marketing trompeur l'emportent souvent sur leurs avantages marginaux en termes de performance par rapport aux revêtements céramiques de haute qualité.

Le problème fondamental avec les revêtements au graphène ne réside pas dans le matériau graphène lui-même, mais dans sa mise en œuvre actuelle. Les consommateurs sont confrontés à un marché saturé de produits offrant des avantages douteux pour un prix élevé, associés à une application difficile qui peut facilement conduire à des résultats médiocres.

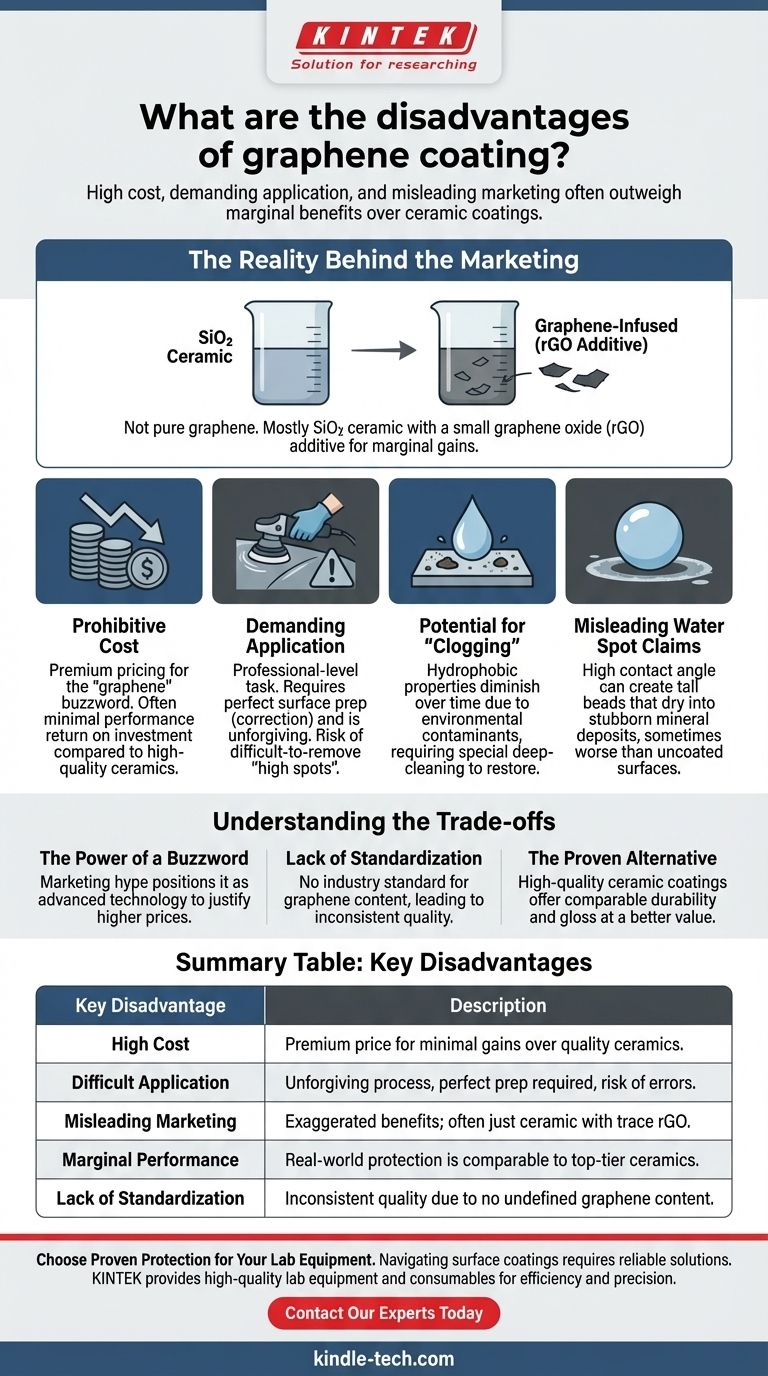

La réalité derrière le marketing

Pour comprendre les inconvénients, il est crucial de comprendre d'abord ce que sont réellement ces produits. Le terme « revêtement au graphène » peut être très trompeur.

Ce ne sont pas du graphène pur

Les revêtements de qualité grand public ne sont pas une couche de graphène pure, épaisse d'un seul atome. Cette technologie n'est pas encore commercialement viable pour des applications telles que la peinture automobile.

Au lieu de cela, ces produits sont fondamentalement des revêtements céramiques à base de SiO2 (dioxyde de silicium). Ils sont simplement infusés d'une très petite quantité d'oxyde de graphène (rGO).

Un additif, pas une révolution

Le rGO est ajouté à la formule céramique dans le but d'améliorer certaines caractéristiques. Les spécialistes du marketing affirment qu'il améliore la durabilité, augmente la douceur et réduit le potentiel de taches d'eau en abaissant la température de surface.

Gains de performance marginaux

En pratique, la différence réelle entre un revêtement céramique de premier ordre et un revêtement infusé de graphène est souvent minime. Bien que certains tests montrent une légère réduction des taches d'eau, les qualités protectrices fondamentales et la longévité sont fréquemment comparables à celles de leurs homologues céramiques haut de gamme.

Inconvénients clés en pratique

Lorsque vous passez des affirmations marketing à l'application et à la possession dans le monde réel, les inconvénients deviennent clairs.

Coût prohibitif

Les revêtements au graphène sont systématiquement proposés à un prix premium. Vous payez un supplément pour le mot à la mode « graphène » et la petite quantité d'additif rGO, ce qui pourrait ne pas justifier le retour sur investissement en termes de performance.

Application exigeante et peu indulgente

L'application d'un revêtement au graphène est une tâche de niveau professionnel. La surface doit être parfaitement préparée par lavage, décontamination chimique, décontamination à l'argile et correction de peinture (polissage).

Le revêtement lui-même peut être difficile à manipuler. Il peut avoir un temps de « flash » court, et si vous manquez un endroit lors de l'essuyage, la tache haute (une marque sombre et trouble) résultante est extrêmement difficile à enlever une fois durcie, nécessitant souvent un polissage mécanique.

Potentiel de « colmatage »

Comme tous les revêtements, la surface hydrophobe peut se « boucher » avec des contaminants environnementaux au fil du temps. Lorsque cela se produit, ses propriétés de perlage de l'eau et d'autonettoyage diminuent considérablement, nécessitant un lavage de nettoyage en profondeur spécial pour être restaurées.

Allégations trompeuses concernant les taches d'eau

Bien que commercialisé comme réduisant les taches d'eau, l'angle de contact élevé avec l'eau peut créer des perles très hautes et rondes. Si cette eau contient des minéraux et sèche sur la surface, elle peut laisser derrière elle des dépôts minéraux concentrés qui sont tout aussi tenaces, sinon plus, que ceux sur une voiture non revêtue.

Comprendre les compromis

La décision d'utiliser un revêtement au graphène est souvent une bataille entre la science des matériaux et le marketing intelligent.

Le pouvoir d'un mot à la mode

« Graphène » est un terme marketing puissant associé à la force et à la technologie avancée. Cela permet aux marques de positionner leurs produits comme la prochaine génération de protection et de justifier un prix plus élevé, même si la technologie sous-jacente est une évolution incrémentielle des formules céramiques existantes.

Manque de standardisation

Il n'existe aucune norme industrielle pour ce qui constitue un « revêtement au graphène ». Un produit pourrait contenir une quantité triviale et inefficace de rGO et être commercialisé comme tel. Cela conduit à un marché avec une variation massive de qualité et de performance, rendant difficile pour les consommateurs de faire un choix éclairé.

L'alternative éprouvée

Pour la plupart des utilisateurs, un revêtement céramique de haute qualité installé par des professionnels offre presque tous les mêmes avantages — durabilité à long terme, résistance chimique et brillance améliorée — à un coût plus raisonnable et avec un résultat plus prévisible.

Faire le bon choix pour votre objectif

En fin de compte, vous devez peser les avantages allégués par rapport aux coûts et aux risques réels.

- Si votre objectif principal est une protection éprouvée et rentable : Tenez-vous-en à un revêtement céramique SiO2 réputé et de haute qualité d'une marque établie.

- Si vous êtes un passionné qui souhaite le produit le plus récent : Un revêtement au graphène peut être une option viable, mais abordez-le avec des attentes réalistes quant à son saut de performance par rapport aux céramiques de pointe.

- Si votre objectif est de simplifier l'entretien : Aucun revêtement ne remplace les techniques de lavage et de séchage appropriées ; les revêtements céramiques et au graphène nécessitent tous deux un entretien pour donner le meilleur d'eux-mêmes.

Choisissez votre protection en fonction des résultats prouvés et des besoins réalistes, pas seulement du battage médiatique marketing.

Tableau récapitulatif :

| Inconvénient principal | Description |

|---|---|

| Coût élevé | Prix premium pour des gains de performance minimes par rapport aux revêtements céramiques de haute qualité. |

| Application difficile | Nécessite une préparation de surface parfaite ; peu indulgent avec un temps de flash court et un risque de taches hautes. |

| Marketing trompeur | Souvent juste un revêtement céramique avec une quantité minimale d'oxyde de graphène ; les avantages sont exagérés. |

| Performance marginale | La protection et la longévité dans le monde réel sont comparables aux alternatives céramiques de pointe. |

| Manque de standardisation | Aucune norme industrielle pour la teneur en graphène, entraînant une qualité de produit incohérente. |

Choisissez une protection éprouvée pour votre équipement de laboratoire

Naviguer dans les complexités des revêtements de surface nécessite des solutions fiables et des conseils d'experts. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, garantissant que votre laboratoire fonctionne avec efficacité et précision.

- Bénéficiez de notre expertise : Évitez le battage médiatique et investissez dans des matériaux durables et éprouvés qui répondent aux exigences rigoureuses de votre recherche.

- Solutions sur mesure : Nous comprenons les besoins des laboratoires et pouvons recommander les meilleurs produits pour vos applications spécifiques.

Améliorez les performances de votre laboratoire avec l'équipement de confiance de KINTEK. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four de graphitisation sous vide vertical à haute température

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode auxiliaire en platine pour usage en laboratoire

Les gens demandent aussi

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance