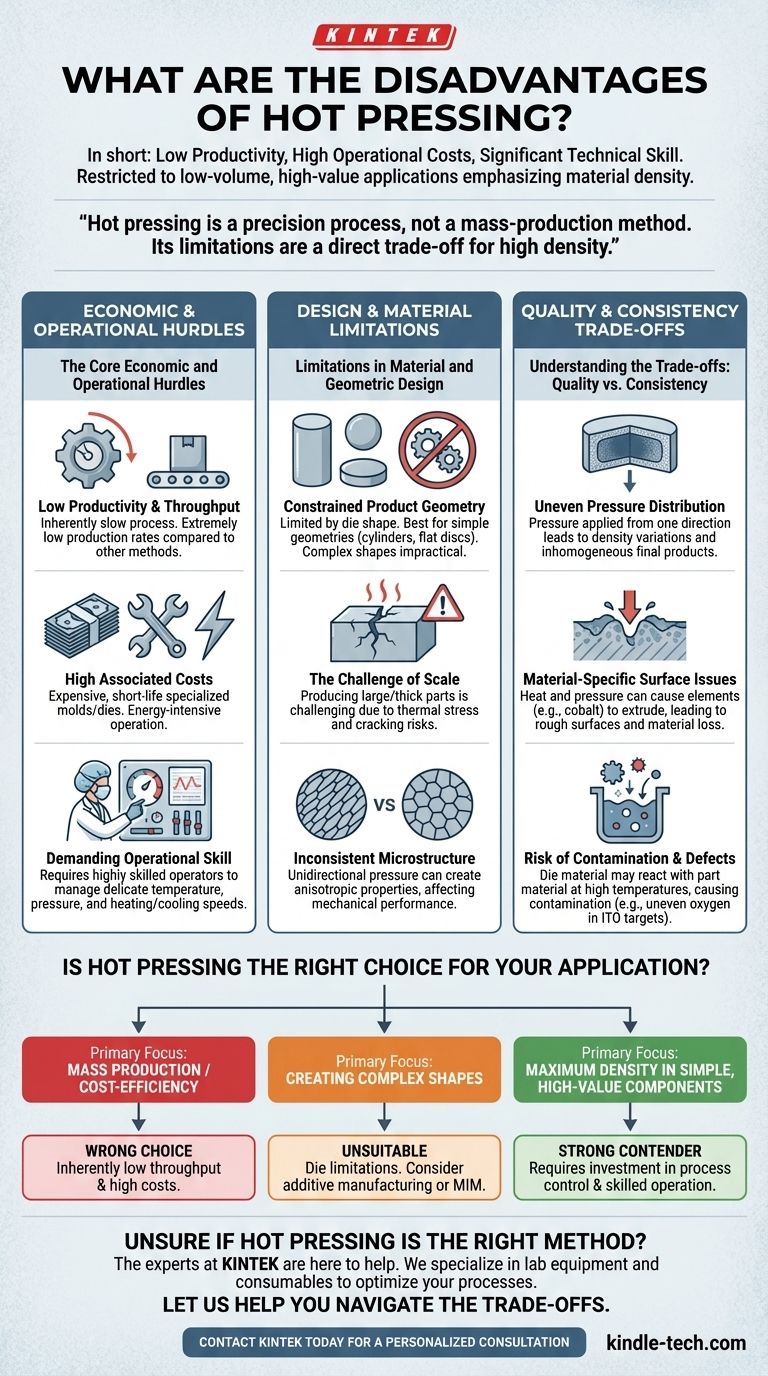

En bref, les principaux inconvénients du pressage à chaud sont sa faible productivité, ses coûts opérationnels élevés et les compétences techniques importantes requises pour obtenir des résultats constants. Ces facteurs limitent généralement son utilisation aux applications à faible volume et à haute valeur ajoutée où la densité du matériau est la priorité absolue.

Le pressage à chaud est fondamentalement un processus de précision, pas une méthode de production de masse. Ses limites sont un compromis direct avec sa capacité à produire des matériaux très denses, ce qui signifie que le processus est défini par des coûts élevés, un faible débit et une complexité opérationnelle exigeante.

Les obstacles économiques et opérationnels fondamentaux

Les inconvénients les plus immédiats du pressage à chaud concernent sa vitesse, son coût et l'expertise humaine nécessaire pour l'exécuter efficacement. Ces facteurs le rendent souvent non viable pour de nombreux scénarios de fabrication.

Faible productivité et débit

La nature du processus, qui implique de chauffer et de presser soigneusement une seule pièce ou un très petit lot dans une matrice, le rend intrinsèquement lent. Cela entraîne des cadences de production extrêmement faibles par rapport à d'autres méthodes de frittage ou de fabrication.

Coûts associés élevés

Les coûts s'accumulent à partir de plusieurs sources. Les moules et matrices spécialisés sont coûteux à fabriquer et ont une durée de vie courte en raison de la chaleur et de la pression extrêmes. De plus, le processus peut être énergivore.

Compétence opérationnelle exigeante

Le pressage à chaud n'est pas une opération « régler et oublier ». Il nécessite des opérateurs hautement qualifiés pour gérer l'interaction délicate entre la température, la pression et les vitesses de chauffage/refroidissement. Un mauvais contrôle de ces variables peut facilement entraîner des défauts de produit ou une défaillance complète.

Limites de conception des matériaux et géométriques

Au-delà des facteurs économiques, le pressage à chaud impose des contraintes physiques et matérielles importantes qui limitent son application.

Géométrie de produit contrainte

Le processus est limité par la forme de la matrice. Il convient mieux à la production de géométries simples, telles que des cylindres ou des disques plats. La création de formes complexes et non symétriques est souvent peu pratique ou impossible.

Le défi de l'échelle

Bien que le processus puisse produire des pièces de grand diamètre, la production de composants volumineux ou épais est difficile. Le stress thermique pendant les cycles de chauffage et de refroidissement peut facilement provoquer la fissuration de grands lingots, nécessitant un équipement exceptionnellement stable et uniforme.

Microstructure et propriétés incohérentes

La pression unidirectionnelle appliquée pendant le pressage à chaud peut créer une microstructure anisotrope. Cela signifie que les propriétés mécaniques du matériau, comme la résistance, peuvent différer dans une direction par rapport à une autre, ce qui est inacceptable pour de nombreuses applications haute performance.

Comprendre les compromis : Qualité contre cohérence

Le compromis fondamental avec le pressage à chaud est d'obtenir une densité élevée au prix de l'uniformité. Les forces mêmes qui créent la densité peuvent également introduire des incohérences et des défauts.

Distribution inégale de la pression

La pression est généralement appliquée dans une seule direction, ce qui peut entraîner des variations de densité au sein de la pièce. Les zones directement sous la presse seront plus denses que celles proches des bords, conduisant à un produit final inhomogène.

Problèmes de surface spécifiques au matériau

La combinaison de chaleur et de pression peut amener certains éléments d'un alliage à être « expulsés ». Par exemple, le cobalt peut être extrudé de la surface de certains produits, entraînant une perte de matière et une surface rugueuse difficile à traiter davantage.

Risque de contamination et de défauts

À haute température, le matériau de la matrice peut parfois réagir avec le matériau de la pièce, entraînant une contamination. Pour les matériaux sensibles comme les cibles ITO, ce processus peut également créer une distribution inégale de la teneur en oxygène, ce qui impacte directement la performance du produit final.

Le pressage à chaud est-il le bon choix pour votre application ?

Le choix de cette méthode nécessite une compréhension claire de l'objectif principal de votre projet. La décision repose sur la question de savoir si vous privilégiez la densité et la performance par rapport au coût, à la vitesse et à la complexité géométrique.

- Si votre objectif principal est la production de masse ou l'efficacité des coûts : Le pressage à chaud est presque certainement le mauvais choix en raison de son faible débit intrinsèque et de ses coûts opérationnels élevés.

- Si votre objectif principal est de créer des formes complexes : Les limitations de la matrice rendent le pressage à chaud inapproprié ; envisagez des méthodes telles que la fabrication additive ou le moulage par injection de métal.

- Si votre objectif principal est d'atteindre une densité maximale dans un composant simple et de grande valeur : Le pressage à chaud est un candidat sérieux, à condition que vous soyez prêt à investir dans le contrôle du processus et l'exploitation qualifiée nécessaires pour gérer ses défis inhérents.

En fin de compte, comprendre ces limites est la clé pour tirer parti du pressage à chaud pour son objectif prévu : créer des matériaux spécialisés très denses où la précision l'emporte sur la productivité.

Tableau récapitulatif :

| Catégorie de désavantage | Défis clés |

|---|---|

| Économique et opérationnel | Faible productivité et débit, Coûts élevés en équipement et en énergie, Nécessite des opérateurs hautement qualifiés |

| Conception et matériau | Limité aux géométries simples (ex. : disques), Risque de propriétés anisotropes, Difficile à mettre à l'échelle pour les grandes pièces |

| Qualité et cohérence | Distribution inégale de la pression, Potentiel de défauts de surface et de contamination, Risque de microstructure incohérente |

Vous ne savez pas si le pressage à chaud est la bonne méthode pour vos matériaux ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables, fournissant les outils précis et les conseils d'experts dont vous avez besoin pour optimiser vos processus. Laissez-nous vous aider à naviguer dans les compromis entre densité, coût et complexité pour atteindre vos objectifs spécifiques.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse à chaud sous vide automatique à écran tactile

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Quelles conditions un four de pressage à chaud sous vide fournit-il pour les composites Cuivre-MoS2-Mo ? Atteindre une densification maximale

- Quels avantages l'équipement de frittage par pressage à chaud offre-t-il pour le NASICON ? Obtenir des plaques d'électrolyte solide denses à 100 %