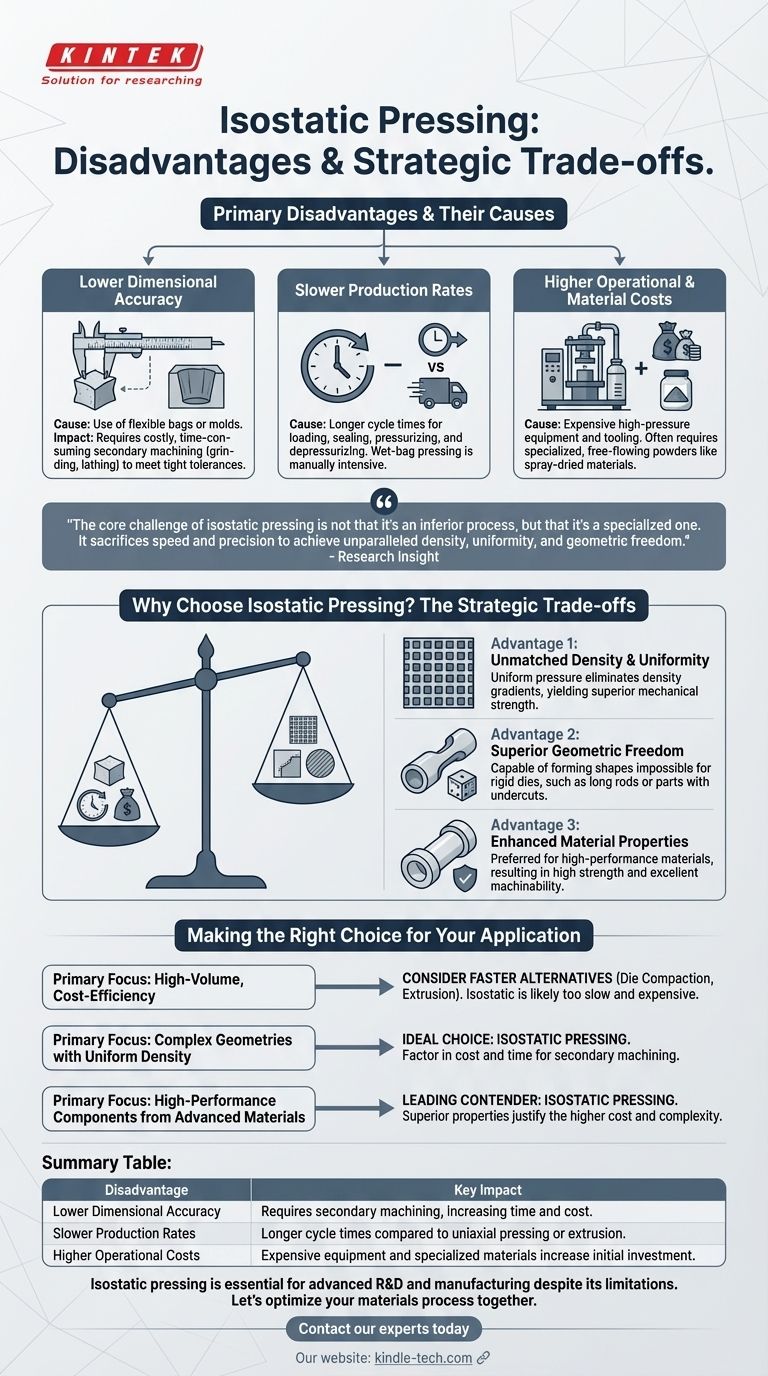

Les principaux inconvénients du pressage isostatique résident dans sa précision dimensionnelle plus faible, sa vitesse de production plus lente et ses coûts opérationnels plus élevés par rapport à d'autres méthodes de compactage. Ces limitations découlent directement de l'utilisation d'un moule flexible et d'un fluide haute pression pour compacter la poudre, ce qui nécessite des compromis entre la complexité géométrique et l'efficacité de fabrication.

Le défi fondamental du pressage isostatique n'est pas qu'il s'agit d'un procédé inférieur, mais qu'il est spécialisé. Il sacrifie la vitesse et la précision pour atteindre une densité, une uniformité et une liberté géométrique inégalées, impossibles avec les méthodes conventionnelles.

Les limitations fondamentales expliquées

Pour déterminer si le pressage isostatique convient à votre application, il est essentiel de comprendre le « pourquoi » derrière chacun de ses inconvénients. Ce ne sont pas des défauts de la technologie, mais des caractéristiques inhérentes au procédé.

Précision dimensionnelle plus faible

L'utilisation d'un sac ou d'un moule flexible signifie que les surfaces de la pièce compactée ne sont pas aussi précises que celles formées par une matrice en acier rigide. C'est l'inconvénient le plus significatif.

Ce manque de précision nécessite souvent un usinage secondaire (tel que le meulage ou le tournage) pour respecter des tolérances dimensionnelles strictes. Cette étape supplémentaire ajoute du temps et des coûts au flux de travail de fabrication global.

Cadences de production plus lentes

Comparé aux méthodes à haute vitesse comme le compactage uniaxial (par matrice) ou l'extrusion, le pressage isostatique est un processus considérablement plus lent.

Le temps de cycle est plus long en raison de la nécessité de charger la poudre dans le moule, de sceller le récipient, de pressuriser le système, puis de dépressuriser et de décharger la pièce en toute sécurité. Le pressage par sac humide, en particulier, présente une productivité plus faible en raison du chargement et du déchargement manuels des moules du récipient sous pression.

Coûts opérationnels et matériels plus élevés

L'équipement de pressage isostatique, qui doit gérer des pressions extrêmement élevées en toute sécurité, est intrinsèquement plus complexe et plus coûteux. Cela entraîne des coûts d'outillage initiaux plus élevés.

De plus, les presses à sac sec entièrement automatiques nécessitent souvent une poudre à écoulement libre spécialisée, telle que la poudre atomisée par pulvérisation, qui est plus chère que les poudres de matières premières standard.

Comprendre les compromis : Pourquoi choisir le pressage isostatique ?

Reconnaître ces inconvénients est essentiel, mais ils ne racontent qu'une partie de l'histoire. Les ingénieurs choisissent le pressage isostatique lorsque les avantages l'emportent de manière décisive sur les inconvénients pour une application spécifique.

Densité et uniformité inégalées

L'avantage déterminant du pressage isostatique est sa capacité à appliquer la pression de manière égale sous toutes les directions. Il en résulte une pièce finale avec une densité extrêmement élevée et uniforme.

Cette uniformité élimine les gradients de densité et les contraintes internes courants dans le pressage uniaxial, conduisant à une résistance mécanique supérieure et à un retrait prévisible lors de la frittage.

Liberté géométrique supérieure

Étant donné que la poudre est compactée par la pression du fluide contre un moule flexible, le procédé peut former des formes impossibles à réaliser avec des matrices rigides. Cela inclut les pièces avec des rapports longueur/diamètre élevés (tiges ou tubes longs) ou des contre-dépouilles complexes.

Cette capacité est essentielle pour la fabrication de composants tels que des tubes isolants en céramique ou des préformes d'alliage spécialisées qui ne peuvent pas être produites efficacement par d'autres méthodes.

Propriétés des matériaux améliorées

Le compactage uniforme conduit à des produits dotés d'une résistance élevée et d'une excellente usinabilité. C'est une méthode privilégiée pour former des composants haute performance à partir de matériaux avancés tels que la zircone et les céramiques d'alumine ou les nouveaux alliages difficiles à couler.

Faire le bon choix pour votre application

La sélection du procédé de fabrication correcte nécessite d'aligner les caractéristiques de la technologie avec les objectifs principaux de votre projet.

- Si votre objectif principal est la production à haut volume et l'efficacité des coûts : Vous devriez évaluer des alternatives plus rapides comme le compactage par matrice ou l'extrusion, car le pressage isostatique sera probablement trop lent et coûteux.

- Si votre objectif principal est de créer des géométries complexes avec une densité uniforme : Le pressage isostatique est le choix idéal, mais vous devez intégrer le coût et le temps de l'usinage secondaire dans votre plan.

- Si votre objectif principal est de développer des composants haute performance à partir de matériaux avancés : Le pressage isostatique est un concurrent de premier plan, offrant des propriétés matérielles supérieures qui justifient son coût et sa complexité accrus.

En fin de compte, comprendre ces limitations est la clé pour tirer parti des forces uniques du pressage isostatique pour les bonnes applications.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Précision dimensionnelle plus faible | Nécessite un usinage secondaire, augmentant le temps et le coût. |

| Cadences de production plus lentes | Temps de cycle plus long par rapport au pressage uniaxial ou à l'extrusion. |

| Coûts opérationnels plus élevés | L'équipement coûteux et les matériaux spécialisés augmentent l'investissement initial. |

Le pressage isostatique est-il le bon choix pour les matériaux haute performance de votre laboratoire ?

Bien que le pressage isostatique présente des limitations spécifiques, sa capacité à produire des pièces avec une densité et des géométries complexes inégalées est essentielle pour la R&D et la fabrication avancées. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour gérer efficacement ces compromis de procédé.

Optimisons ensemble votre procédé de matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont le pressage isostatique ou des solutions alternatives peuvent atteindre les objectifs de votre projet en matière de résistance, d'uniformité et de liberté géométrique.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse chauffante à double plaque pour laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels produits sont fabriqués par pressage isostatique ? Obtenez des composants impeccables et performants

- Pourquoi une presse à froid de laboratoire est-elle nécessaire pour la SHS ? Optimiser la compaction des poudres pour une combustion stable

- Pour quels types de composants et de matériaux le pressage semi-isostatique est-il particulièrement adapté ? Optimisez votre production

- Comment fonctionne le pressage isostatique ? Obtenez une densité parfaitement uniforme pour des pièces complexes

- Qu'est-ce que le processus CIP à froid ? Obtenez une densité uniforme dans les pièces en poudre complexes

- Qu'est-ce que le frittage à froid ? Une voie à faible énergie vers de nouveaux matériaux composites

- Quelles sont les fonctions des capsules en acier inoxydable dans la synthèse HIP du Li2MnSiO4 ? Rôles clés dans la croissance cristalline

- Pourquoi utilise-t-on une presse isostatique pour les pastilles d'électrolyte solide ? Atteindre la densité maximale pour une conductivité ionique précise