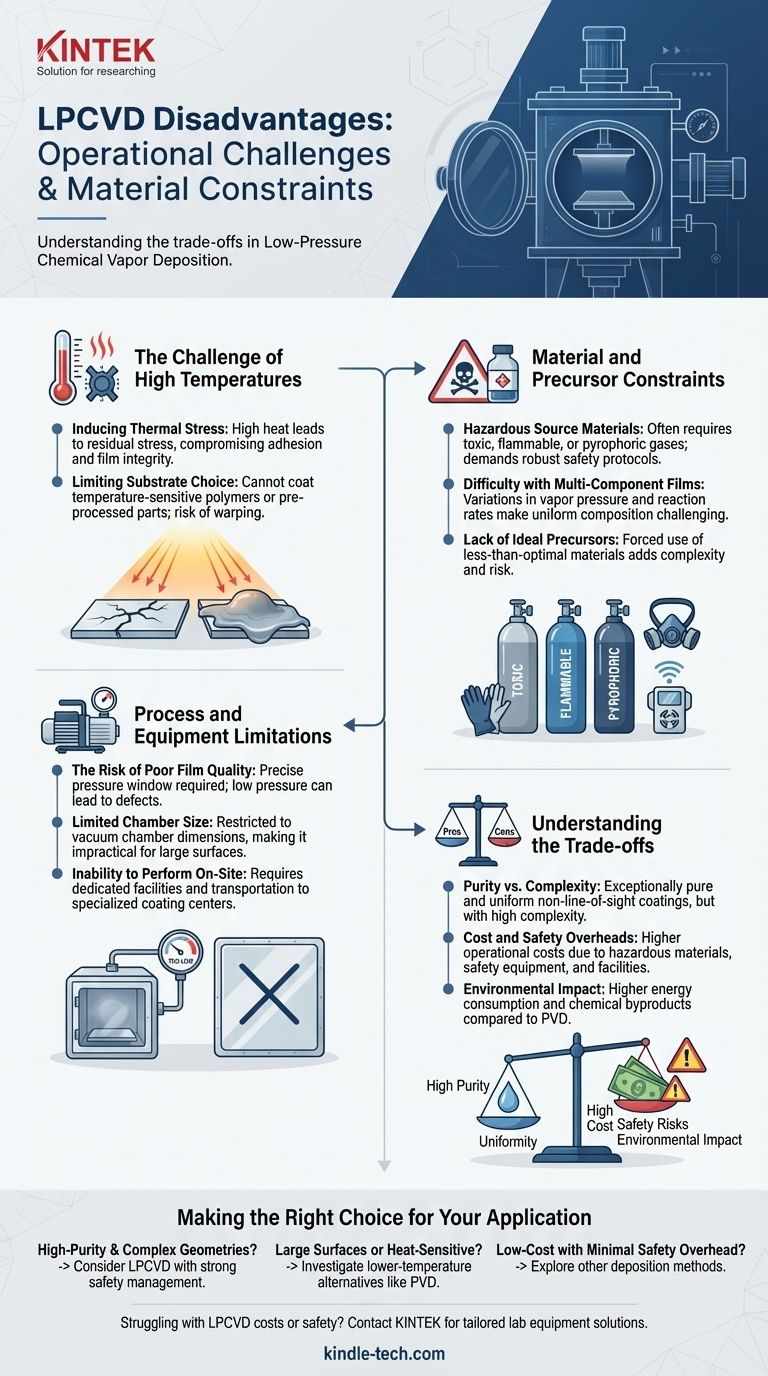

Les principaux inconvénients du dépôt chimique en phase vapeur à basse pression (LPCVD) se concentrent sur sa complexité opérationnelle et ses contraintes matérielles. Le processus exige des températures élevées qui peuvent endommager les substrats sensibles, repose sur des gaz précurseurs souvent toxiques ou inflammables, et présente des défis dans la création de films multicomposants uniformes. De plus, si les paramètres du processus, comme la pression, ne sont pas méticuleusement contrôlés, cela peut entraîner une mauvaise qualité de film et des défauts.

Bien que le LPCVD soit apprécié pour la production de films très purs et uniformes, ses principaux inconvénients sont les températures élevées qui introduisent des contraintes thermiques et limitent le choix du substrat, ainsi que les charges inhérentes de sécurité et de coût associées à ses gaz précurseurs réactifs.

Le défi des hautes températures

L'un des obstacles opérationnels les plus importants dans tout processus CVD, y compris le LPCVD, est l'exigence d'une chaleur élevée. Cela crée plusieurs problèmes en aval qui doivent être gérés.

Induction de contraintes thermiques

Les températures élevées requises pour les réactions chimiques peuvent entraîner des contraintes résiduelles importantes à la fois dans le film déposé et dans le substrat sous-jacent. Cette incompatibilité de dilatation thermique peut compromettre l'adhérence et l'intégrité mécanique du revêtement.

Limitation du choix du substrat

De nombreux matériaux, en particulier certains polymères ou composants pré-traités, ne peuvent pas supporter les températures élevées de la chambre CVD. Cette chaleur peut provoquer des déformations, des fusions ou d'autres formes de dommages thermiques, limitant sévèrement les types de substrats pouvant être revêtus.

Contraintes de matériaux et de précurseurs

La qualité et la composition du film final dépendent entièrement des matériaux sources, appelés précurseurs. Ces matériaux introduisent leur propre ensemble de défis.

Matériaux sources dangereux

Les précurseurs LPCVD sont souvent des gaz hautement toxiques, inflammables ou pyrophoriques. Cela nécessite une manipulation prudente et des protocoles de sécurité robustes, y compris des armoires à gaz spécialisées, des détecteurs et des systèmes de traitement des gaz d'échappement.

Difficulté avec les films multicomposants

La synthèse de films multicomposants est difficile en raison des variations de la pression de vapeur et des vitesses de réaction des différents précurseurs. Cela peut entraîner une composition de film hétérogène, où le rapport élémentaire souhaité n'est pas uniforme dans tout le matériau.

Manque de précurseurs idéaux

Pour certaines applications, un précurseur idéal – un qui est très volatil, non toxique et stable – n'existe tout simplement pas. Cela oblige les ingénieurs à travailler avec des matériaux moins qu'optimaux, ce qui ajoute de la complexité et des risques au processus.

Limitations du processus et de l'équipement

La nature physique du processus LPCVD impose plusieurs contraintes pratiques à son utilisation et à son évolutivité.

Le risque d'une mauvaise qualité de film

Bien que le processus soit appelé "basse pression", il existe une fenêtre d'opération précise. Si la pression est trop basse, cela peut affecter négativement le mécanisme de dépôt du film, entraînant une diminution de la densité et la formation de défauts en forme d'aiguilles.

Taille limitée de la chambre

Le processus doit avoir lieu à l'intérieur d'une chambre à vide, qui a une taille finie. Cela rend difficile et souvent peu pratique de revêtir de très grandes surfaces, limitant l'application aux composants plus petits et individuels.

Impossibilité d'effectuer sur site

Le LPCVD est un processus industriel complexe qui nécessite une installation dédiée. Il ne peut pas être effectué sur site, ce qui signifie que toutes les pièces doivent être transportées vers un centre de revêtement spécialisé pour traitement.

Comprendre les compromis

Choisir une technologie de dépôt nécessite d'équilibrer ses avantages et ses inconvénients inhérents. Le LPCVD ne fait pas exception.

Pureté vs. Complexité

La raison d'accepter les inconvénients du LPCVD est sa capacité à produire des films exceptionnellement purs, denses et uniformes. Parce qu'il s'agit d'un processus sans ligne de visée, il peut revêtir uniformément des composants aux formes très complexes, un domaine où d'autres méthodes échouent.

Coûts et frais généraux de sécurité

L'utilisation de matériaux chimiquement actifs et dangereux se traduit directement par des coûts opérationnels plus élevés. Des investissements importants sont nécessaires pour les équipements de protection et de sécurité requis pour gérer efficacement ces risques.

Impact environnemental

Comparé à des technologies alternatives comme le dépôt physique en phase vapeur (PVD), les sous-produits chimiques et la consommation d'énergie élevée du LPCVD peuvent en faire une option moins respectueuse de l'environnement.

Faire le bon choix pour votre application

Pour déterminer si le LPCVD est adapté, vous devez peser ses limitations par rapport à vos objectifs techniques et commerciaux principaux.

- Si votre objectif principal est des revêtements de haute pureté et uniformes sur des géométries complexes : Le LPCVD est un candidat solide, mais vous devez être prêt à gérer les charges thermiques élevées et les protocoles de sécurité stricts.

- Si votre objectif principal est le revêtement de grandes surfaces ou de substrats sensibles à la température : La chaleur élevée et les limitations de taille de chambre du LPCVD en font un mauvais choix ; vous devriez envisager des alternatives à basse température comme le PVD.

- Si votre objectif principal est une production à faible coût avec un minimum de frais généraux de sécurité : La complexité et les matériaux dangereux inhérents au LPCVD suggèrent que vous devriez explorer d'autres méthodes de dépôt.

En fin de compte, comprendre ces inconvénients est la clé pour déterminer si la qualité exceptionnelle du film du LPCVD justifie ses exigences opérationnelles importantes.

Tableau récapitulatif :

| Catégorie d'inconvénients | Principaux défis |

|---|---|

| Températures élevées | Contraintes thermiques sur les substrats, compatibilité matérielle limitée |

| Matériaux et précurseurs | Gaz toxiques/inflammables, difficulté avec les films multicomposants |

| Processus et équipement | Contrôle précis de la pression nécessaire, taille de chambre limitée, coûts opérationnels élevés |

| Impact environnemental | Consommation d'énergie et sous-produits chimiques plus élevés par rapport aux alternatives comme le PVD |

Vous rencontrez des difficultés avec les coûts élevés ou les problèmes de sécurité du LPCVD ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions sur mesure pour vos défis de dépôt. Nos experts peuvent vous aider à sélectionner des alternatives plus sûres et plus efficaces ou à optimiser votre configuration actuelle. Contactez-nous dès aujourd'hui pour améliorer la sécurité et les performances de votre laboratoire !

Guide Visuel

Produits associés

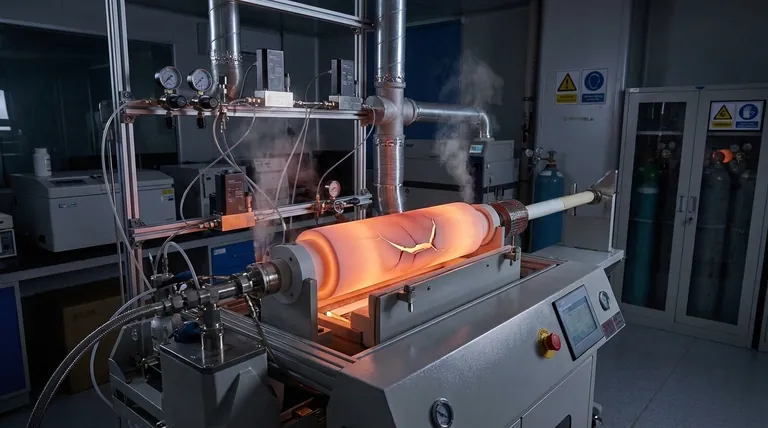

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces