Bien qu'extrêmement efficace pour la production de masse, le pressage est défini par ses limites économiques et de conception significatives. Les principaux inconvénients sont les coûts d'outillage initiaux exceptionnellement élevés, son manque de viabilité économique pour la production à faible volume et ses contraintes inhérentes sur la géométrie et la complexité des pièces.

Le pressage offre une vitesse et une rentabilité inégalées à grande échelle, mais cette efficacité a un coût : un investissement initial élevé et une flexibilité de conception limitée. Comprendre cet arbitrage fondamental est la clé pour choisir le bon processus de fabrication pour vos besoins.

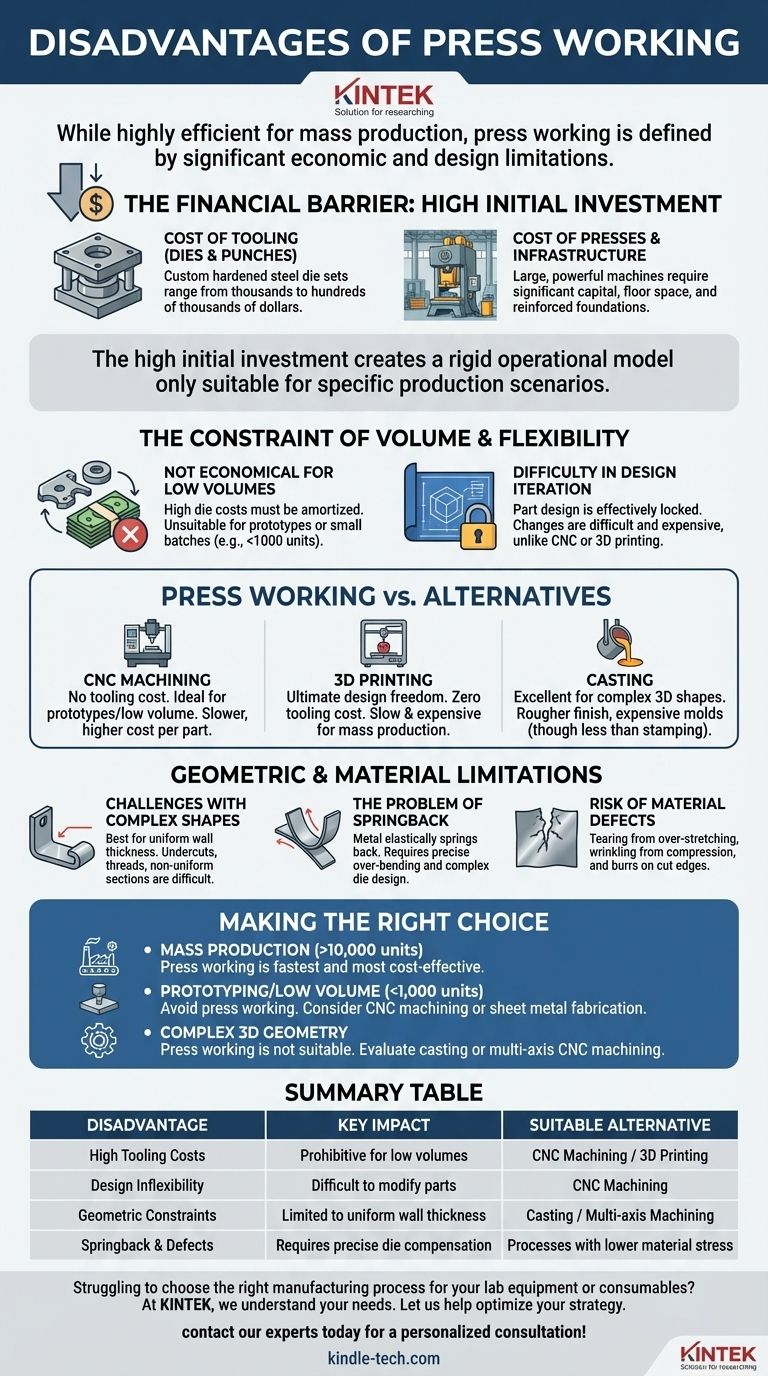

La barrière financière : un investissement initial élevé

L'obstacle le plus important à l'adoption du pressage est le capital substantiel requis avant même qu'une seule pièce ne soit produite. Ce coût est concentré dans l'outillage et les machines.

Le coût de l'outillage (matrices et poinçons)

Le cœur de toute opération de pressage est l'ensemble de matrices. Il s'agit d'un outil personnalisé fabriqué en acier trempé qui forme ou coupe précisément la tôle métallique.

La conception et la fabrication d'une matrice prête pour la production sont un processus hautement spécialisé et coûteux. Les coûts peuvent varier de quelques milliers à plusieurs centaines de milliers de dollars, selon la complexité, la taille et la durée de vie requise de la pièce.

Le coût des presses et de l'infrastructure

Au-delà de la matrice elle-même, le processus nécessite de grandes et puissantes presses mécaniques ou hydrauliques. Ces machines représentent une dépense d'investissement majeure et nécessitent un espace au sol important dans l'usine, ainsi que souvent des fondations en béton armé pour supporter leur poids et les forces opérationnelles.

La contrainte de volume et de flexibilité

L'investissement initial élevé crée un modèle opérationnel rigide qui n'est adapté qu'à des scénarios de production spécifiques.

Non économique pour les faibles volumes

Le coût élevé de la matrice doit être amorti sur le nombre total de pièces produites. Cela rend le pressage totalement inadapté aux prototypes, aux petits lots ou aux séries de production à faible volume.

Pour être rentable, les volumes de production doivent généralement se situer dans les dizaines de milliers, les centaines de milliers, voire les millions d'unités.

Difficulté de l'itération de conception

Une fois qu'une matrice est fabriquée, la conception de la pièce est essentiellement verrouillée. Apporter même des modifications mineures à la pièce peut être incroyablement difficile et coûteux, nécessitant souvent une refonte importante ou un remplacement complet de la matrice.

Ce manque de flexibilité contraste fortement avec des processus tels que l'usinage CNC ou l'impression 3D, où les modifications de conception peuvent être effectuées en modifiant simplement un fichier numérique.

Comprendre les compromis : pressage par rapport aux alternatives

Les inconvénients du pressage deviennent plus clairs lorsqu'ils sont comparés à d'autres méthodes de fabrication courantes. Ce n'est pas un processus intrinsèquement « mauvais », mais plutôt un processus spécialisé.

Pressage par rapport à l'usinage CNC

L'usinage CNC découpe le matériau à partir d'un bloc solide. Il n'a pratiquement aucun coût d'outillage, ce qui le rend idéal pour les prototypes et les faibles volumes. Il peut également produire des géométries beaucoup plus complexes.

Cependant, l'usinage est un processus beaucoup plus lent, ce qui entraîne un coût par pièce nettement plus élevé à haut volume par rapport à la vitesse de quelques secondes par pièce de l'emboutissage.

Pressage par rapport à l'impression 3D (fabrication additive)

L'impression 3D offre une liberté de conception ultime et constitue le processus de choix pour les pièces uniques et les prototypes complexes. Elle n'a aucun coût d'outillage.

Sa principale limite réside dans la vitesse et les propriétés des matériaux. Elle est actuellement beaucoup trop lente et coûteuse pour la production en série de pièces métalliques simples, ce qui constitue précisément la force du pressage.

Pressage par rapport au moulage

Le moulage consiste à verser du métal en fusion dans un moule. Il est excellent pour créer des formes très complexes, épaisses ou tridimensionnelles qu'il est impossible d'emboutir à partir d'une feuille.

Cependant, le moulage produit généralement une finition de surface plus rugueuse et peut nécessiter des opérations d'usinage secondaires. L'outillage pour le moulage (moules) est également coûteux, bien que généralement inférieur aux matrices d'emboutissage progressif à haut volume.

Limitations géométriques et matérielles

Même pour les pièces à haut volume, le pressage impose des contraintes fondamentales sur ce qui peut être conçu.

Défis liés aux formes complexes

Le pressage est le mieux adapté aux pièces ayant une épaisseur de paroi relativement uniforme. Des caractéristiques telles que les retraits, les filetages de vis ou les sections épaisses non uniformes sont extrêmement difficiles, voire impossibles, à créer en une seule opération d'emboutissage.

Le problème du retour élastique (Springback)

Après avoir été formé dans la matrice, le métal a tendance à revenir élastiquement légèrement vers sa forme plate d'origine. Les concepteurs de matrices doivent prédire cet effet et sur-plier la pièce pour compenser, ce qui ajoute de la complexité et du risque à la phase de conception de l'outil.

Risque de défauts matériels

Le processus d'étirement et de pliage de la tôle peut introduire des défauts. Le déchirement peut se produire si le matériau est étiré trop loin, tandis que le plissement peut se produire si le matériau se comprime de manière inappropriée. Les bords coupés présentent également des bavures qui peuvent nécessiter une opération secondaire d'ébavurage.

Faire le bon choix pour votre projet

La sélection du processus correct dépend entièrement de vos objectifs spécifiques en matière de volume, de coût et de complexité de conception.

- Si votre objectif principal est la production de masse (>10 000 unités) d'une conception finalisée et relativement simple : Le pressage est presque certainement la solution la plus rentable et la plus rapide.

- Si votre objectif principal est le prototypage ou la production à faible volume (<1 000 unités) : Évitez le pressage en raison des coûts d'outillage prohibitifs ; envisagez l'usinage CNC ou la fabrication de tôles métalliques (découpe laser et pliage).

- Si votre objectif principal est de créer une pièce avec une géométrie 3D très complexe ou une épaisseur de paroi variable : Le pressage n'est pas adapté ; vous devriez évaluer le moulage ou l'usinage CNC multi-axes.

En pesant les coûts initiaux élevés et les contraintes de conception par rapport à son incroyable rapidité à grande échelle, vous pouvez déterminer avec confiance si le pressage correspond à vos objectifs de production.

Tableau récapitulatif :

| Inconvénient | Impact principal | Alternative appropriée |

|---|---|---|

| Coûts d'outillage élevés | Prohibitif pour les faibles volumes (<1 000 unités) | Usinage CNC / Impression 3D |

| Manque de flexibilité de conception | Difficile de modifier les pièces après l'outillage | Usinage CNC (modifications numériques) |

| Contraintes géométriques | Limité à une épaisseur de paroi uniforme ; pas de retraits | Moulage / Usinage multi-axes |

| Retour élastique et défauts | Nécessite une compensation précise de la matrice ; risque de déchirure/plissement | Processus avec moins de contraintes sur le matériau |

Vous avez du mal à choisir le bon processus de fabrication pour votre équipement de laboratoire ou vos consommables ? Chez KINTEK, nous comprenons que le choix entre le pressage, l'usinage CNC ou l'impression 3D est essentiel au succès de votre projet. Que vous ayez besoin d'une efficacité de production de masse ou d'un prototypage flexible pour des outils de laboratoire, notre expertise dans la fabrication d'équipements de laboratoire garantit que vous obtenez la solution la plus rentable et techniquement adaptée.

Laissez-nous vous aider à optimiser votre stratégie de production — contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

Les gens demandent aussi

- Quels sont les avantages d'une presse à comprimés ? Atteindre une production rapide et constante

- Quels sont les différents types de presses à comprimés ? Choisissez la bonne machine pour votre laboratoire ou votre échelle de production

- Quelle est la fonction de la presse à comprimés rotative ? Production de comprimés à haute vitesse et à grand volume

- Quel type de presse à comprimés est le plus adapté à la production à grande échelle ? Les presses rotatives pour une efficacité à haut volume

- Quels sont les avantages d'une machine à comprimer rotative ? Débloquez une production de comprimés rapide et précise