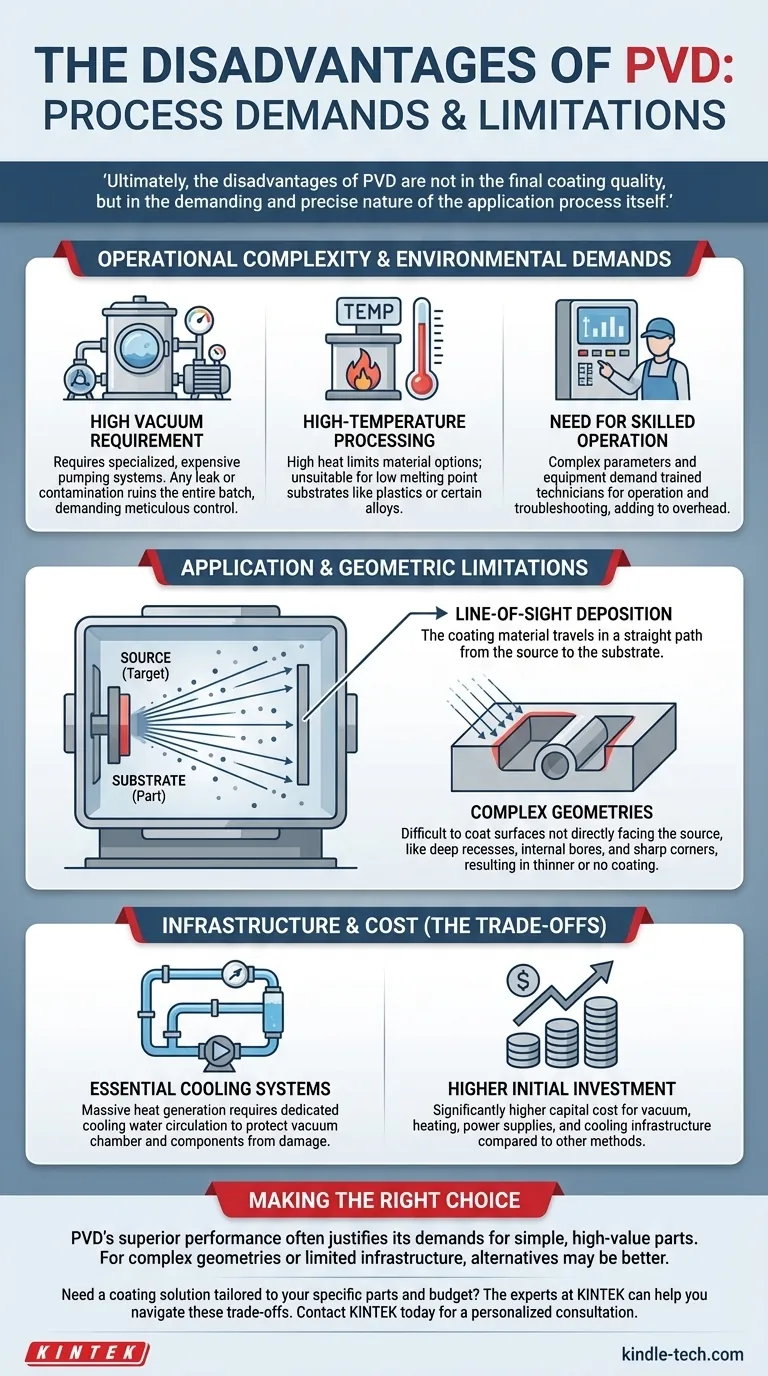

En fin de compte, les inconvénients du PVD ne résident pas dans la qualité du revêtement final, mais dans la nature exigeante et précise du processus d'application lui-même. Ses principaux inconvénients sont liés à la complexité opérationnelle, aux exigences d'infrastructure et aux limitations géométriques inhérentes qui le rendent inadapté à certaines applications.

Le compromis fondamental avec le PVD est d'accepter un processus de fabrication plus complexe et contrôlé en échange d'un revêtement en couche mince supérieur et de haute performance. Les principaux défis sont son application en visibilité directe, ses besoins en vide et en température élevés, et l'infrastructure requise.

Complexité opérationnelle et exigences environnementales

Le processus PVD nécessite un environnement hautement contrôlé, ce qui introduit plusieurs défis opérationnels pouvant augmenter les coûts et la complexité par rapport à d'autres méthodes de revêtement.

Exigence de vide élevé

Le PVD a lieu dans une chambre à vide poussé. Atteindre et maintenir ce vide nécessite des systèmes de pompage spécialisés et coûteux et ajoute un temps significatif à chaque cycle de revêtement pour la mise sous vide.

Cet environnement est impitoyable ; toute fuite ou contamination peut compromettre le vide et ruiner tout le lot, exigeant un contrôle méticuleux du processus.

Traitement à haute température

De nombreux processus PVD fonctionnent à des températures élevées pour assurer une bonne adhérence et structure du film. Cet environnement à haute température limite les types de matériaux pouvant être revêtus avec succès.

Les substrats à faible point de fusion, tels que de nombreux plastiques ou certains alliages, peuvent se déformer ou être endommagés, ce qui les rend incompatibles avec ces techniques PVD.

Nécessité d'une opération qualifiée

La combinaison d'un vide élevé, de températures élevées et de paramètres de dépôt précis signifie que l'équipement PVD ne peut pas être utilisé par du personnel non formé.

Il nécessite des techniciens qualifiés capables de gérer l'équipement, de surveiller le processus avec une grande attention aux détails et de résoudre les problèmes à mesure qu'ils surviennent, ce qui augmente les frais généraux d'exploitation.

Limitations d'application et géométriques

La physique du fonctionnement du PVD crée des limitations fondamentales sur les types de formes pouvant être revêtues efficacement.

Dépôt en visibilité directe

La principale limitation de la plupart des processus PVD est qu'ils sont "en visibilité directe". Le matériau de revêtement se déplace en ligne droite de la source (la "cible") vers le substrat.

Défis avec les géométries complexes

En raison de cette nature de visibilité directe, le revêtement de surfaces qui ne sont pas directement face à la source est extrêmement difficile.

Les évidements profonds, les alésages internes, les coins vifs et les contre-dépouilles recevront un revêtement beaucoup plus fin, voire aucun revêtement. Bien que des systèmes de rotation de pièces complexes puissent atténuer cela, ils ajoutent une complexité significative et peuvent ne pas atteindre une uniformité parfaite.

Comprendre les compromis : infrastructure et coût

Les exigences du processus PVD se traduisent directement par des besoins importants en infrastructure et en investissement qui doivent être pris en compte.

Systèmes de refroidissement essentiels

L'énergie impliquée dans le processus PVD génère une énorme quantité de chaleur. Cela nécessite des systèmes de circulation d'eau de refroidissement dédiés en boucle fermée pour protéger la chambre à vide et les autres composants critiques de la machine contre les dommages.

Ce n'est pas un ajout facultatif ; c'est une pièce fondamentale de l'infrastructure qui doit être installée et entretenue, ce qui augmente l'encombrement et le coût global du système.

Investissement initial plus élevé

Comparé aux méthodes comme la peinture humide ou la galvanoplastie, l'investissement en capital pour un système PVD est significativement plus élevé. Le coût des pompes à vide, des éléments chauffants, des alimentations électriques, des systèmes de contrôle et de l'infrastructure de refroidissement en fait une dépense majeure.

Faire le bon choix pour votre application

- Si votre objectif principal est de revêtir des pièces de grande valeur avec des géométries simples : Les exigences opérationnelles du PVD sont souvent un compromis justifiable pour la dureté, la durabilité et la finition supérieures.

- Si vos pièces ont des surfaces internes complexes ou des caractéristiques profondes et étroites : Vous devez évaluer attentivement si le PVD peut fournir une couverture adéquate, ou si une alternative comme le dépôt chimique en phase vapeur (CVD) ou la galvanoplastie est nécessaire.

- Si vous avez un capital ou une infrastructure d'installation limités : Les coûts élevés d'équipement et de systèmes de support associés au PVD peuvent rendre les méthodes de revêtement plus simples et moins exigeantes un choix plus pratique.

Comprendre ces inconvénients liés au processus est la clé pour tirer parti des forces exceptionnelles du revêtement PVD pour les bonnes applications.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés |

|---|---|

| Complexité opérationnelle | Exigences de vide élevé, traitement à haute température, besoin de techniciens qualifiés |

| Limitations géométriques | Dépôt en visibilité directe, mauvaise couverture pour les formes complexes, les évidements et les surfaces internes |

| Infrastructure et coût | Investissement initial élevé, systèmes essentiels de circulation d'eau de refroidissement, exigences importantes en matière d'installations |

Besoin d'une solution de revêtement adaptée à vos pièces spécifiques et à votre budget ?

Bien que le PVD offre des performances de revêtement supérieures, ses exigences de processus et ses limitations géométriques signifient qu'il ne convient pas à toutes les applications. Les experts de KINTEK peuvent vous aider à naviguer dans ces compromis.

Nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire, y compris des solutions de revêtement. Notre équipe peut vous aider à déterminer si le PVD est le bon choix pour vos pièces de grande valeur ou si une méthode alternative serait plus efficace et rentable pour vos besoins.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée. Laissez-nous vous aider à sélectionner la technologie de revêtement idéale pour atteindre la durabilité, la finition et les performances que votre travail de laboratoire exige.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires