Les principaux inconvénients du sputtering RF sont ses vitesses de dépôt nettement plus faibles, le coût et la complexité accrus du système, et les difficultés à produire des couches épaisses et à faible contrainte. Contrairement à la méthode plus simple à courant continu (CC), le sputtering à radiofréquence (RF) nécessite une alimentation électrique coûteuse et un réseau d'adaptation d'impédance, ce qui rend l'ensemble du processus plus lent et plus gourmand en capital.

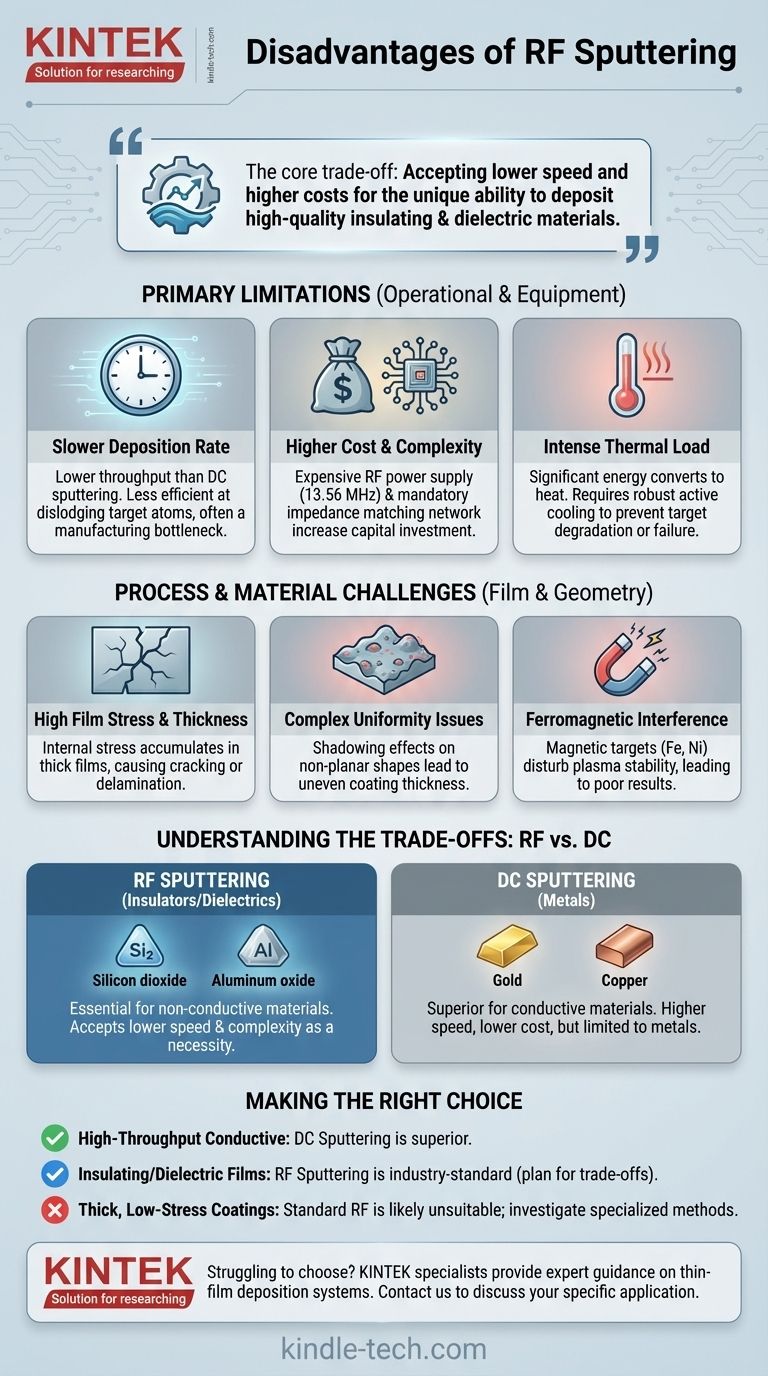

Le compromis fondamental du sputtering RF est d'accepter une vitesse plus faible et des coûts plus élevés en échange de la capacité unique de déposer des matériaux isolants et diélectriques de haute qualité, une tâche que les méthodes plus simples comme le sputtering CC ne peuvent pas accomplir.

Les principales limites du sputtering RF

Bien que polyvalent, le processus de sputtering RF présente des inconvénients inhérents liés à sa physique opérationnelle et aux exigences de l'équipement.

Vitesse de dépôt

L'inconvénient le plus souvent cité est la vitesse de dépôt lente. Comparé au sputtering CC pour les matériaux conducteurs, le sputtering RF est fondamentalement moins efficace pour déloger les atomes de la cible pour une puissance donnée.

Bien que l'ajout d'aimants (sputtering magnétron RF) puisse améliorer le taux en piégeant les électrons, cela reste souvent un goulot d'étranglement pour la fabrication à haut débit.

Coût et complexité du système

Les systèmes de sputtering RF sont considérablement plus coûteux et plus complexes que leurs homologues CC. Ceci est dû à deux composants clés.

Le premier est l'alimentation RF, qui fonctionne à une fréquence réglementée par le gouvernement (typiquement 13,56 MHz) et coûte plus cher à fabriquer. Le second est le réseau d'adaptation d'impédance requis, un dispositif critique et complexe qui assure que la puissance maximale est transférée de l'alimentation au plasma, empêchant la réflexion de puissance qui pourrait endommager l'équipement.

Gestion thermique

Une grande partie de l'énergie appliquée à la cible de pulvérisation est convertie en chaleur plutôt qu'en énergie cinétique pour les atomes pulvérisés. Cette charge thermique intense doit être activement évacuée par un système de refroidissement robuste.

Un refroidissement inefficace peut entraîner une dégradation de la cible, des vitesses de dépôt incohérentes, voire une défaillance catastrophique de la liaison de la cible.

Défis spécifiques au processus et aux matériaux

Au-delà des limites principales, plusieurs défis surviennent pendant le processus de dépôt lui-même, en particulier avec certains matériaux ou exigences de film.

Contrainte et épaisseur du film

Les films déposés par sputtering RF présentent souvent une contrainte résiduelle interne élevée. Bien que gérable pour les revêtements minces, cette contrainte s'accumule à mesure que le film s'épaissit.

Cela rend très difficile la production de revêtements épais et performants sans problèmes tels que la fissuration, le pelage ou la délaminage du substrat.

Uniformité sur des géométries complexes

Obtenir un revêtement parfaitement uniforme sur des substrats aux formes complexes et non planes est un défi important. La nature directionnelle du processus de sputtering peut entraîner des effets d'ombrage, provoquant des films plus épais sur les surfaces faisant face à la cible et des films plus minces sur d'autres.

Problèmes avec les cibles ferromagnétiques

Lors de la pulvérisation de matériaux magnétiques comme le fer ou le nickel, le champ magnétique propre à la cible peut interférer avec le processus RF et tout confinement magnétron. Cela peut perturber le plasma, entraînant une instabilité du processus et de mauvais résultats de dépôt.

Comprendre les compromis : Sputtering RF vs CC

Les inconvénients du sputtering RF sont mieux compris dans le contexte de sa principale alternative, le sputtering CC. Le choix entre les deux est presque toujours dicté par le matériau de la cible.

La différence fondamentale : le matériau cible

Le sputtering CC ne peut être utilisé que pour les matériaux conducteurs (métaux). Si un courant continu est appliqué à une cible isolante, une charge positive s'accumule à sa surface, arrêtant efficacement le processus de pulvérisation presque immédiatement.

Le sputtering RF résout ce problème en utilisant un champ CA. L'oscillation rapide de la tension empêche l'accumulation de charge, ce qui en fait la technique essentielle pour déposer des matériaux isolants et diélectriques comme le dioxyde de silicium (SiO₂) ou l'oxyde d'aluminium (Al₂O₃).

Vitesse contre polyvalence

Cela crée un point de décision clair. Le sputtering CC est le choix supérieur pour les métaux en raison de sa vitesse plus élevée et de son coût inférieur. Le sputtering RF est le choix nécessaire pour les isolants, et ses inconvénients associés sont acceptés comme un compromis requis pour sa polyvalence matérielle.

Faire le bon choix pour votre application

La sélection de la technique de pulvérisation correcte nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est le dépôt à haut débit de matériaux conducteurs : Le sputtering magnétron CC est le choix évident en raison de sa vitesse supérieure et de son coût opérationnel inférieur.

- Si votre objectif principal est de déposer des films isolants ou diélectriques : Le sputtering RF est la solution standard de l'industrie, et vous devez planifier les compromis inhérents en matière de vitesse et de complexité du système.

- Si votre objectif principal est de créer des revêtements épais et à faible contrainte : Le sputtering RF standard est probablement inapproprié ; vous devriez explorer des techniques de dépôt spécialisées à faible contrainte ou d'autres méthodes entièrement.

En fin de compte, comprendre ces limitations vous permet de choisir l'outil de dépôt approprié pour votre matériau spécifique et vos exigences de performance.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Vitesse de dépôt plus lente | Débit inférieur par rapport au sputtering CC pour les métaux. |

| Coût et complexité accrus | Alimentation RF coûteuse et réseau d'adaptation d'impédance requis. |

| Contrainte élevée du film | Difficile de produire des revêtements épais sans fissuration ou délaminage. |

| Gestion thermique | Nécessite un refroidissement robuste pour éviter d'endommager la cible à cause de l'accumulation de chaleur. |

Vous avez du mal à choisir la bonne technique de pulvérisation pour vos matériaux isolants ou diélectriques ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, servant les besoins des laboratoires avec des conseils d'experts sur les systèmes de dépôt de couches minces. Laissez nos spécialistes vous aider à naviguer dans les compromis et à sélectionner la solution optimale pour vos objectifs de recherche ou de production. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et libérer tout le potentiel de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Circulateur de refroidissement 80L pour bain d'eau et bain de réaction à température constante basse température

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles