Bien que les fours rotatifs soient les bêtes de somme du traitement des matériaux à haute température, ils ne sont pas sans inconvénients majeurs. Leur échelle immense et leur environnement opérationnel exigeant introduisent des défis substantiels liés aux coûts, à la maintenance et à l'efficacité qui doivent être soigneusement considérés avant tout investissement.

Un four rotatif offre une capacité inégalée pour le traitement continu à grand volume à des températures extrêmes. Cependant, cette puissance a un prix élevé sous la forme de coûts d'investissement et d'exploitation élevés, de demandes de maintenance intensives et d'une grande empreinte physique.

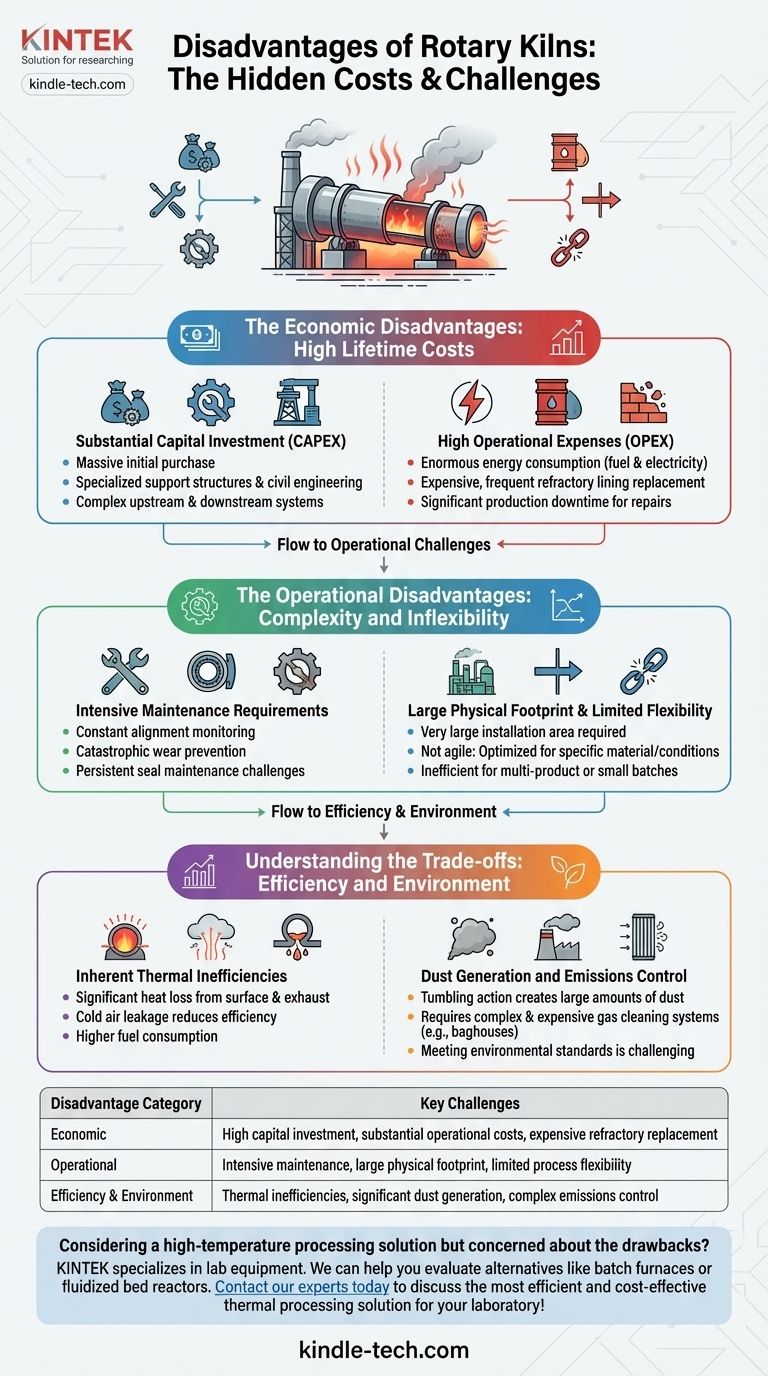

Les inconvénients économiques : des coûts de cycle de vie élevés

L'engagement financier pour un four rotatif s'étend bien au-delà de l'achat initial. Son cycle de vie entier est caractérisé par des dépenses importantes et récurrentes.

Investissement en capital substantiel (CAPEX)

Un four rotatif est un équipement industriel lourd et massif. L'investissement initial comprend le coût de la grande coque en acier, des structures de support spécialisées (pneus et rouleaux), du puissant système d'entraînement et de l'ingénierie civile extensive pour la fondation.

De plus, le four lui-même n'est qu'une partie du système. Vous devez également prévoir un budget pour des équipements d'alimentation en amont complexes et des systèmes en aval étendus pour le refroidissement des produits et le traitement des gaz d'échappement.

Coûts d'exploitation élevés (OPEX)

Le coût opérationnel principal est l'énergie. Porter de grands volumes de matériaux à des températures très élevées nécessite une quantité énorme de carburant, et la rotation du cylindre massif et lourd consomme une puissance électrique significative.

Le revêtement réfractaire, qui protège la coque en acier de la chaleur extrême, est un consommable. Il s'use avec le temps et nécessite un remplacement périodique, un processus à la fois coûteux et entraînant des arrêts de production importants.

Les inconvénients opérationnels : complexité et inflexibilité

La réalité quotidienne de l'exploitation d'un four rotatif implique une surveillance constante et une structure opérationnelle rigide.

Exigences de maintenance intensives

L'intégrité mécanique d'un four rotatif est critique. L'alignement précis de la coque, des rouleaux de support et des rouleaux de butée doit être constamment surveillé pour éviter une usure et une défaillance catastrophiques.

Les joints aux extrémités d'alimentation et de décharge sont essentiels pour l'efficacité et la sécurité, mais ils représentent un défi de maintenance persistant. Ils fonctionnent dans un environnement difficile de chaleur élevée, de poussière abrasive et de mouvement constant, ce qui entraîne une usure fréquente.

Grande empreinte physique

Par nature, les fours rotatifs sont de longs cylindres horizontaux qui nécessitent une très grande surface d'installation. L'espace requis pour le four lui-même, ainsi que ses systèmes d'alimentation, de décharge et de traitement des gaz associés, peut être une contrainte majeure pour toute installation.

Flexibilité de processus limitée

Les fours rotatifs sont généralement conçus et optimisés pour un matériau spécifique et une gamme étroite de conditions de fonctionnement. Ce ne sont pas des systèmes agiles.

Changer la matière première ou la réaction chimique souhaitée s'avère souvent très inefficace ou peut nécessiter une réingénierie significative et coûteuse, ce qui les rend inadaptés aux opérations multi-produits ou en petits lots.

Comprendre les compromis : efficacité et environnement

Bien que conçus pour le transfert de chaleur, les fours rotatifs luttent intrinsèquement avec l'efficacité et le confinement environnemental, créant des compromis critiques.

Inefficacités thermiques inhérentes

Malgré des caractéristiques de conception telles que les échangeurs de chaleur internes, une quantité significative d'énergie est perdue. La chaleur rayonne de la grande surface de la coque du four vers l'environnement.

De plus, un grand volume de gaz d'échappement chauds quitte le système, emportant une précieuse énergie thermique. Des joints imparfaits qui permettent à l'air froid de s'infiltrer dans le four réduisent encore son efficacité thermique et augmentent la consommation de carburant.

Génération de poussière et contrôle des émissions

L'action de culbutage à l'intérieur du four, essentielle pour un bon transfert de chaleur, crée inévitablement une grande quantité de poussière, surtout lors du traitement de matériaux fins.

Cette poussière est entraînée dans les gaz d'échappement à grande vitesse, nécessitant des systèmes de nettoyage des gaz complexes et coûteux (tels que des cyclones et des filtres à manches) pour respecter les normes d'émissions environnementales.

Faire le bon choix pour votre processus

Un four rotatif est un outil spécialisé. La décision d'en utiliser un doit être mise en balance avec ses engagements importants à long terme.

- Si votre objectif principal est le traitement à grand volume d'une matière première constante à des températures extrêmes : Un four rotatif peut être la meilleure ou la seule option, mais vous devez prévoir un budget pour son coût de cycle de vie élevé et sa charge de maintenance.

- Si votre objectif principal est la flexibilité du processus ou le traitement de lots plus petits et variés : L'inflexibilité et le coût élevé d'un four rotatif en font un mauvais choix ; des technologies alternatives comme les réacteurs à lit fluidisé ou les fours discontinus devraient être étudiées.

- Si votre objectif principal est de minimiser les coûts d'exploitation et l'impact environnemental : Les inefficacités thermiques inhérentes du four et la génération de poussière doivent être un élément central de votre analyse, car elles nécessiteront des investissements majeurs et continus pour être gérées.

En fin de compte, choisir un four rotatif signifie s'engager dans un système puissant mais exigeant, nécessitant une compréhension approfondie de son coût total de possession.

Tableau récapitulatif :

| Catégorie d'inconvénients | Principaux défis |

|---|---|

| Économique | Investissement en capital élevé (CAPEX), coûts d'exploitation substantiels (OPEX), remplacement coûteux du revêtement réfractaire |

| Opérationnel | Maintenance intensive, grande empreinte physique, flexibilité de processus limitée |

| Efficacité et environnement | Inefficacités thermiques, génération de poussière significative, exigences complexes de contrôle des émissions |

Vous envisagez une solution de traitement à haute température mais êtes préoccupé par les inconvénients d'un four rotatif ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux divers besoins des laboratoires. Nous pouvons vous aider à évaluer des alternatives comme les fours discontinus ou les réacteurs à lit fluidisé qui pourraient offrir une plus grande flexibilité, des coûts d'exploitation inférieurs et une empreinte plus petite pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de la solution de traitement thermique la plus efficace et la plus rentable pour votre laboratoire !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelle est la condition de la calcination ? Maîtriser la chaleur et l'atmosphère pour la transformation des matériaux

- Quelle est l'efficacité d'un four rotatif ? Atteignez des performances optimales pour votre procédé

- Quelle est la température d'un four de régénération de charbon ? Maîtriser le processus de réactivation à 750-800°C

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel

- Quels sont les dangers de la pyrolyse des plastiques ? Comprendre les risques environnementaux et de sécurité

- Quelle est la différence entre la régénération et la réactivation du charbon actif ? Maximiser la durée de vie et la performance du carbone

- À quoi servent les fours rotatifs ? Réaliser le traitement des matériaux à haute température

- Quelle est la taille d'un four rotatif ? Une solution sur mesure pour les besoins de votre processus