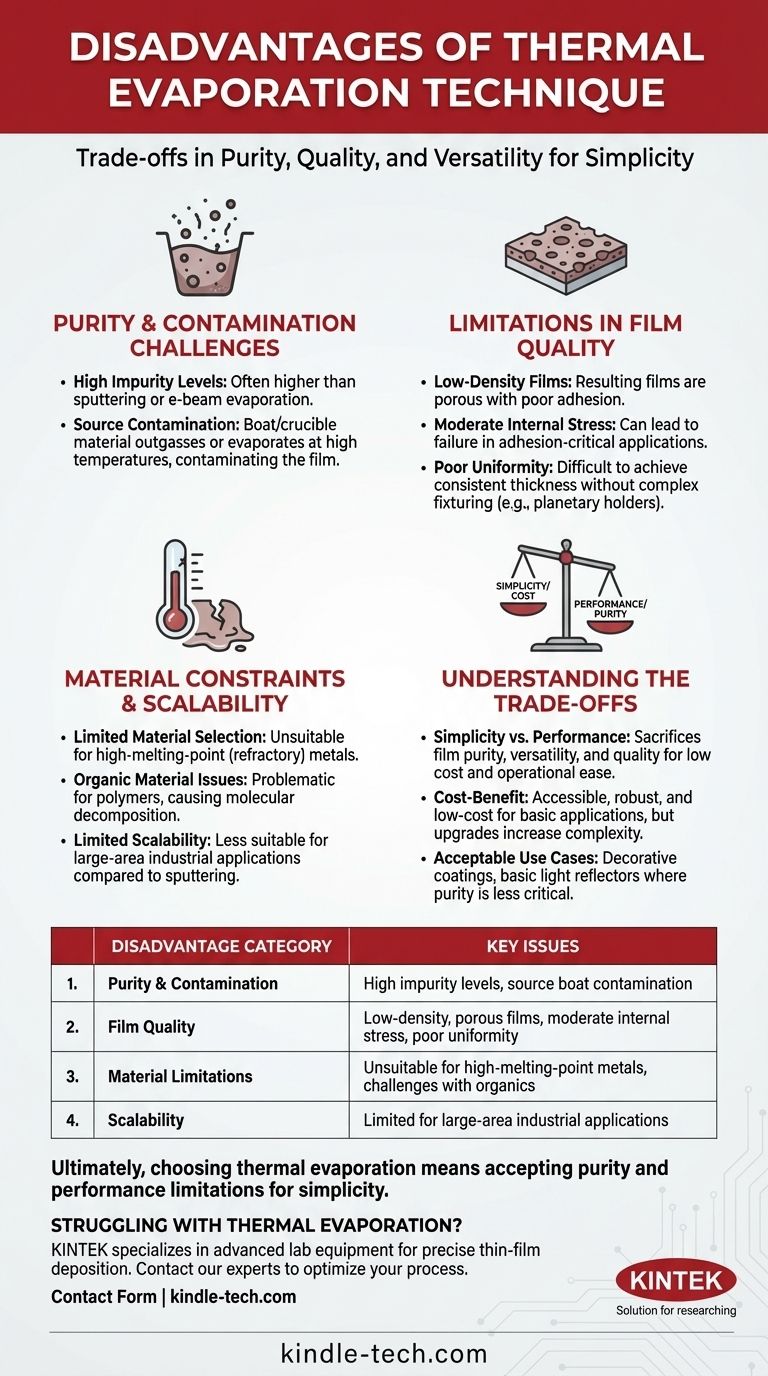

En bref, les principaux inconvénients de l'évaporation thermique sont les niveaux élevés d'impuretés, les limitations importantes sur les types de matériaux que vous pouvez déposer, et la création de films de faible densité avec une uniformité potentiellement médiocre. Cette technique a des difficultés avec les matériaux à point de fusion élevé et peut introduire une contamination provenant de la source de chauffage elle-même.

L'évaporation thermique est appréciée pour sa simplicité et son faible coût, mais cela a un prix important. Son compromis fondamental est de sacrifier la pureté du film, la polyvalence des matériaux et la qualité structurelle au profit de la facilité d'utilisation et de l'abordabilité.

Le défi de la pureté et de la contamination

L'inconvénient le plus fréquemment cité de l'évaporation thermique est sa pureté compromise, qui découle directement de son principe de fonctionnement.

Niveaux d'impuretés élevés

Comparée à d'autres méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique ou l'évaporation par faisceau d'électrons, l'évaporation thermique produit généralement des films avec les niveaux d'impuretés les plus élevés. Le vide relativement faible et la méthode de chauffage y contribuent.

Contamination de la source

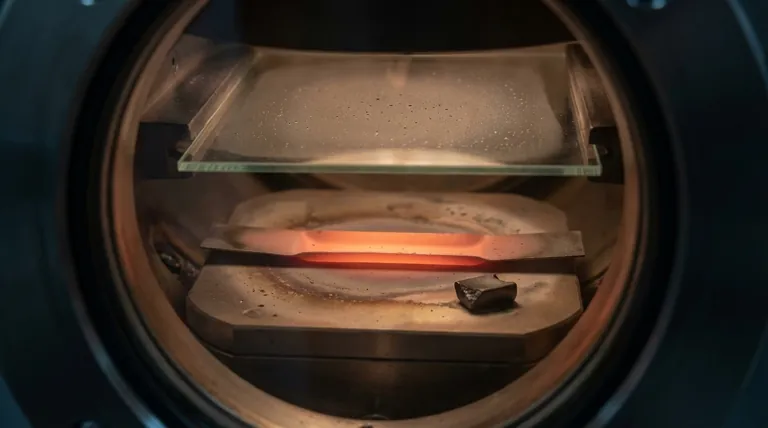

Le matériau à déposer est placé dans un "bateau" ou un creuset, qui est chauffé par résistance. À des températures élevées, le matériau du bateau lui-même peut dégazer ou s'évaporer, devenant un contaminant involontaire dans le film mince final.

Limitations de la qualité et de la structure du film

Bien que simple à exécuter, le processus offre moins de contrôle sur les propriétés finales du film par rapport aux techniques plus avancées.

Films de faible densité

Les films résultants sont souvent de faible densité et poreux. Bien que cela puisse être amélioré en ajoutant une source d'assistance ionique, la qualité intrinsèque d'un processus d'évaporation thermique standard est inférieure à celle d'autres méthodes PVD.

Contrainte interne modérée

Les films déposés par évaporation thermique ont tendance à présenter une contrainte interne modérée. Cela peut être un point de défaillance critique dans les applications où l'adhérence du film et la stabilité à long terme sont primordiales.

Mauvaise uniformité sans assistance

Obtenir une épaisseur de film uniforme sur un substrat est un défi majeur. Sans ajouts complexes et coûteux comme les porte-substrats planétaires et les masques d'uniformité, le dépôt est souvent incohérent.

Contraintes sur les matériaux et l'évolutivité

Le mécanisme de chauffage impose des limites strictes quant aux matériaux pouvant être utilisés et à l'efficacité avec laquelle le processus peut être mis à l'échelle.

Sélection limitée de matériaux

L'évaporation thermique est fondamentalement inadaptée aux matériaux ayant des points de fusion très élevés, tels que les métaux réfractaires (par exemple, le tungstène, le molybdène). Les sources de chauffage résistives ne peuvent tout simplement pas atteindre les températures requises efficacement ou sans forte contamination.

Défis avec les matériaux organiques

Le dépôt de polymères et d'autres matériaux organiques est problématique. La faible conductivité thermique de ces matériaux rend le chauffage difficile, et le processus peut provoquer une décomposition moléculaire ou une diminution du poids moléculaire, altérant les propriétés du matériau.

Évolutivité industrielle limitée

Bien qu'excellente pour les applications à l'échelle du laboratoire et certains processus par lots, la non-uniformité inhérente à la méthode et les limitations de la source la rendent moins évolutive pour les applications industrielles à grande surface par rapport à des techniques comme la pulvérisation cathodique.

Comprendre les compromis : Simplicité vs Performance

Les inconvénients de l'évaporation thermique doivent être mis en balance avec son principal avantage : la simplicité.

L'équation coût-bénéfice

L'évaporation thermique est relativement peu coûteuse, simple et robuste. L'équipement est moins complexe que les systèmes de pulvérisation cathodique ou de faisceau d'électrons. Cela en fait un point d'entrée accessible pour le dépôt de couches minces.

Quand les inconvénients n'ont pas d'importance

Pour certaines applications, les inconvénients sont acceptables. Dans les revêtements décoratifs pour les cosmétiques ou les articles de sport, ou les réflecteurs de lumière de base, la pureté absolue et la densité du film sont moins critiques que le coût et l'apparence visuelle.

Atténuer les inconvénients

Il est important de reconnaître qu'un évaporateur thermique de base peut être amélioré. L'ajout de sources d'assistance ionique peut améliorer la densité du film, et les montages planétaires peuvent améliorer l'uniformité. Cependant, ces ajouts augmentent le coût et la complexité, réduisant l'écart avec d'autres techniques PVD.

L'évaporation thermique est-elle adaptée à votre application ?

Votre décision doit être basée sur une compréhension claire des exigences non négociables de votre projet.

- Si votre objectif principal est une pureté et une densité de film élevées : L'évaporation thermique est un mauvais choix ; explorez plutôt la pulvérisation cathodique ou l'évaporation par faisceau d'électrons.

- Si votre objectif principal est de déposer des métaux réfractaires ou des alliages complexes : Cette technique est inadaptée en raison de ses limitations de température.

- Si votre objectif principal est le dépôt à faible coût de métaux simples à faible point de fusion : L'évaporation thermique est une solution très viable et rentable, en particulier pour les prototypes ou les finitions décoratives.

- Si votre objectif principal est de déposer des composants électroniques organiques (OLED) : Cette méthode est utilisée, mais vous devez être prêt à gérer les défis importants de la décomposition des matériaux et du contrôle des processus.

En fin de compte, choisir l'évaporation thermique signifie accepter consciemment ses limites en matière de pureté et de performance en échange de sa simplicité et de son faible coût.

Tableau récapitulatif :

| Catégorie d'inconvénients | Problèmes clés |

|---|---|

| Pureté et contamination | Niveaux d'impuretés élevés, contamination du bateau source |

| Qualité du film | Films de faible densité et poreux, contrainte interne modérée, mauvaise uniformité |

| Limitations des matériaux | Inadapté aux métaux à point de fusion élevé, défis avec les matières organiques |

| Évolutivité | Limitée pour les applications industrielles à grande surface |

Vous rencontrez des difficultés avec les limites de l'évaporation thermique ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt précis de couches minces. Que vous ayez besoin de systèmes de pulvérisation cathodique de pureté supérieure, d'outils d'évaporation par faisceau d'électrons ou de conseils d'experts pour choisir la bonne technique PVD pour vos matériaux, nous avons la solution. Contactez nos experts dès aujourd'hui pour optimiser votre processus de couches minces et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces