Le produit final d'un broyeur à boulets est le résultat direct de plusieurs facteurs contrôlables. Les plus importants sont la vitesse de rotation du broyeur, les caractéristiques des médias de broyage (tels que la taille, le matériau et la quantité), les propriétés du matériau broyé et la durée du processus de broyage. Comprendre comment manipuler ces variables est la clé pour obtenir un résultat constant et prévisible.

Atteindre la taille de particule souhaitée ne dépend pas d'un seul réglage « parfait ». Il s'agit de comprendre la relation dynamique entre la vitesse du broyeur, les médias de broyage et les propriétés du matériau pour équilibrer l'efficacité du broyage et la qualité du produit final.

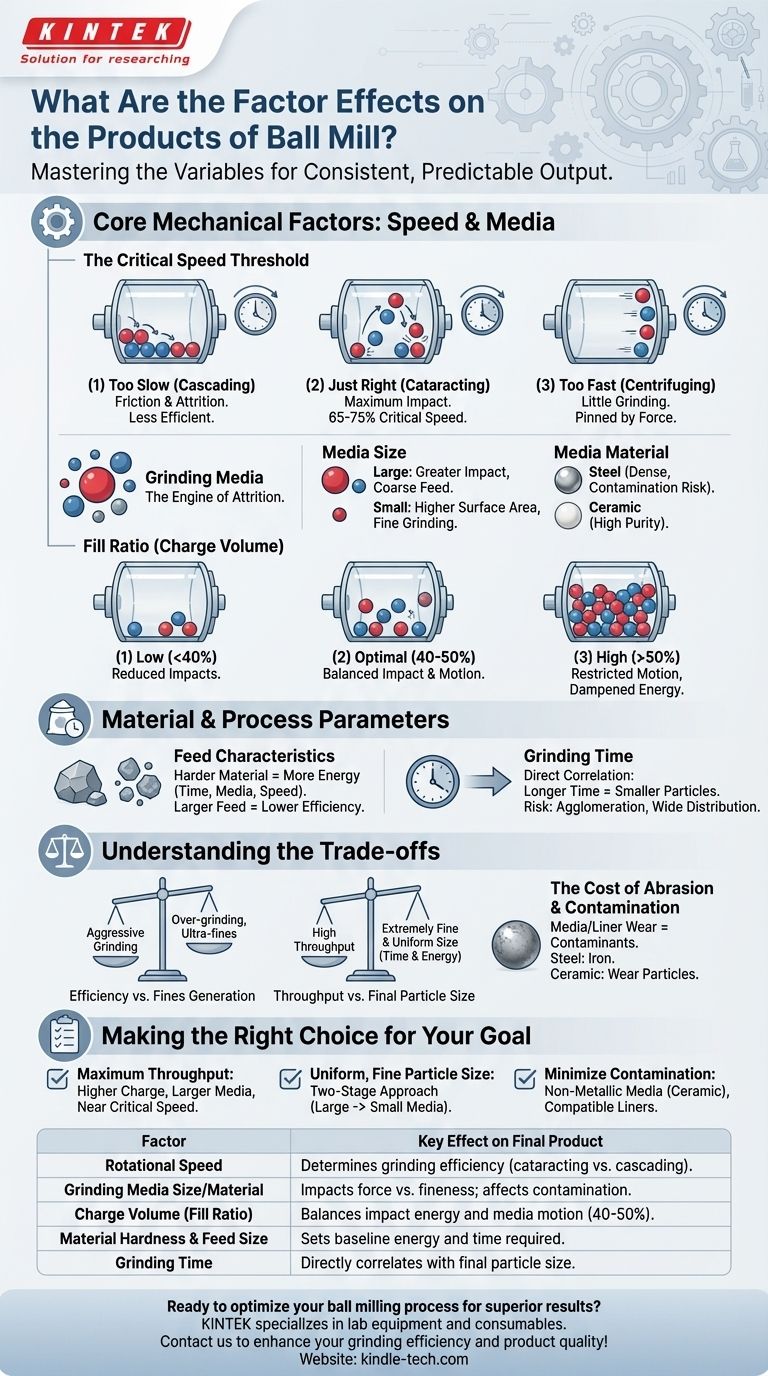

Facteurs mécaniques fondamentaux : Vitesse et Média

La configuration physique du broyeur et de ses médias est le principal moteur de l'action de broyage. Les régler correctement est la première étape vers le contrôle du processus.

Le seuil de vitesse critique

La vitesse de rotation d'un broyeur à boulets dicte le mouvement des médias de broyage. Ce mouvement est directement responsable de la décomposition du matériau.

- Trop lent (Chute en cascade) : Les boulets dégringolent les uns sur les autres, créant une action de broyage principalement par friction (attrition). C'est moins efficace pour briser les grosses particules, mais peut être utile pour le broyage fin.

- Trop rapide (Centrifugation) : Les boulets sont plaqués contre la paroi extérieure du broyeur par la force centrifuge. Ils ne tombent jamais, et le broyage est minime, voire inexistant.

- Juste ce qu'il faut (Chute libre) : À une « vitesse critique » (généralement 65 à 75 % de la vitesse de centrifugation), les boulets sont portés le long de la paroi puis retombent sur le matériau en dessous. Cela crée une force d'impact maximale et constitue la vitesse la plus efficace pour le broyage général.

Médias de broyage : Le moteur de l'attrition

Les boulets eux-mêmes sont les outils qui effectuent le travail. Leur taille, leur densité et leur type de matériau ont un effet profond sur le produit final.

- Taille des médias : Des boulets plus gros et plus lourds fournissent une plus grande force d'impact, idéale pour décomposer les matériaux d'alimentation grossiers et durs. Des boulets plus petits ont une surface beaucoup plus grande, ce qui les rend plus efficaces pour le broyage fin et la création d'un produit final uniforme.

- Matériau des médias : Les boulets sont couramment fabriqués en acier, en acier inoxydable, en céramique ou même en caoutchouc. L'acier est dense et efficace, mais peut introduire une contamination métallique. Les médias en céramique sont souvent utilisés lorsque la pureté du produit est critique.

Taux de remplissage : Équilibrer l'impact et l'espace

Le « volume de charge » fait référence au pourcentage du volume interne du broyeur rempli de médias de broyage.

La charge optimale se situe généralement entre 40 % et 50 %. Un niveau de remplissage inférieur réduit le nombre d'impacts et ralentit le broyage. Un niveau de remplissage trop élevé restreint le mouvement des boulets, amortissant leur chute et réduisant l'énergie d'impact.

Paramètres du matériau et du processus

Au-delà de la mécanique de la machine, le matériau que vous introduisez et la durée de son traitement sont des variables cruciales que vous pouvez contrôler directement.

Caractéristiques de l'alimentation

L'état initial de votre matériau établit la base de l'ensemble du processus. Un matériau plus dur et moins cassant nécessitera plus d'énergie — soit par des temps de broyage plus longs, des médias plus lourds ou des vitesses plus élevées — pour atteindre la même réduction de taille qu'un matériau plus tendre.

La taille initiale des particules est également importante. Alimenter un broyeur avec un matériau trop gros pour les médias choisis sera très inefficace.

Temps de broyage

C'est la variable la plus simple à ajuster. Tous les autres facteurs étant égaux, des temps de broyage plus longs entraînent des tailles de particules finales plus petites.

Cependant, il y a un point de rendement décroissant. Un broyage excessif peut entraîner une agglomération des particules ou créer une distribution de taille de particules indésirablement large.

Comprendre les compromis

L'optimisation d'un processus de broyage à boulets est toujours un exercice d'équilibre. L'amélioration d'une métrique se fait souvent au détriment d'une autre.

Efficacité contre génération de fines

Un broyage agressif — utilisant des vitesses élevées et des médias grands et lourds — est efficace pour réduire rapidement la taille des particules. Cependant, ce processus à haute énergie peut « sur-broyer » une partie du matériau, créant une grande quantité de particules ultra-fines qui peuvent être indésirables.

Débit contre taille finale des particules

L'obtention d'une taille de particule extrêmement fine et uniforme nécessite beaucoup de temps et d'énergie. Cela réduit directement le débit global de votre opération. Vous devez décider si la vitesse de traitement ou la précision du produit final est plus importante.

Le coût de l'abrasion et de la contamination

Tous les médias de broyage et les revêtements de broyeur s'usent avec le temps. Ce processus, appelé abrasion, peut introduire des contaminants dans votre produit.

Les médias en acier dur s'usent lentement mais sont une source courante de contamination ferreuse. Les médias en céramique plus tendres peuvent éliminer la contamination métallique, mais peuvent s'user plus rapidement, ajoutant leur propre matériau au produit et nécessitant un remplacement plus fréquent.

Faire le bon choix pour votre objectif

Vos réglages optimaux dépendent entièrement de ce que vous privilégiez. Utilisez ces principes comme point de départ pour développer votre processus spécifique.

- Si votre objectif principal est le débit maximal : Utilisez une charge de boulets plus élevée (environ 50 %), des médias plus grands et faites fonctionner le broyeur près de la vitesse critique pour décomposer rapidement le matériau.

- Si votre objectif principal est d'obtenir une taille de particule fine et uniforme : Envisagez une approche en deux étapes : un broyage initial avec des médias plus grands suivi d'un second broyage plus long avec des médias plus petits à une vitesse légèrement inférieure.

- Si votre objectif principal est de minimiser la contamination du produit : Sélectionnez des médias de broyage en céramique ou autres matériaux non métalliques et assurez-vous que votre revêtement de broyeur est fait d'un matériau résistant à l'abrasion et compatible, comme le caoutchouc ou une céramique spécifique.

En ajustant méthodiquement ces variables, vous pouvez transformer votre broyeur à boulets d'un simple broyeur en un outil d'ingénierie de précision.

Tableau récapitulatif :

| Facteur | Effet clé sur le produit final |

|---|---|

| Vitesse de rotation | Détermine l'efficacité du broyage (chute libre contre cascade). |

| Taille/Matériau des médias de broyage | Impacte la force (grosses boules) par rapport à la finesse (petites boules) ; affecte la contamination. |

| Volume de charge (Taux de remplissage) | Équilibre l'énergie d'impact et le mouvement des médias (optimal 40-50 %). |

| Dureté du matériau et taille de l'alimentation | Définit l'énergie et le temps de base requis pour la réduction de taille. |

| Temps de broyage | Corrèle directement avec la taille finale des particules (avec rendement décroissant). |

Prêt à optimiser votre processus de broyage à boulets pour des résultats supérieurs ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant les bonnes solutions pour les besoins de broyage de votre laboratoire. Que vous vous concentriez sur l'obtention d'une taille de particule spécifique, la maximisation du débit ou la garantie de la pureté du produit, notre expertise peut vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité de broyage et la qualité de votre produit !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

Les gens demandent aussi

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Sur quel principe repose le broyeur à boulets ? Impact et attrition pour un broyage efficace

- Pourquoi les broyeurs et billes en carbure de tungstène sont-ils préférés pour les poudres céramiques de lithium de haute pureté ? Assurez une pureté maximale.

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie