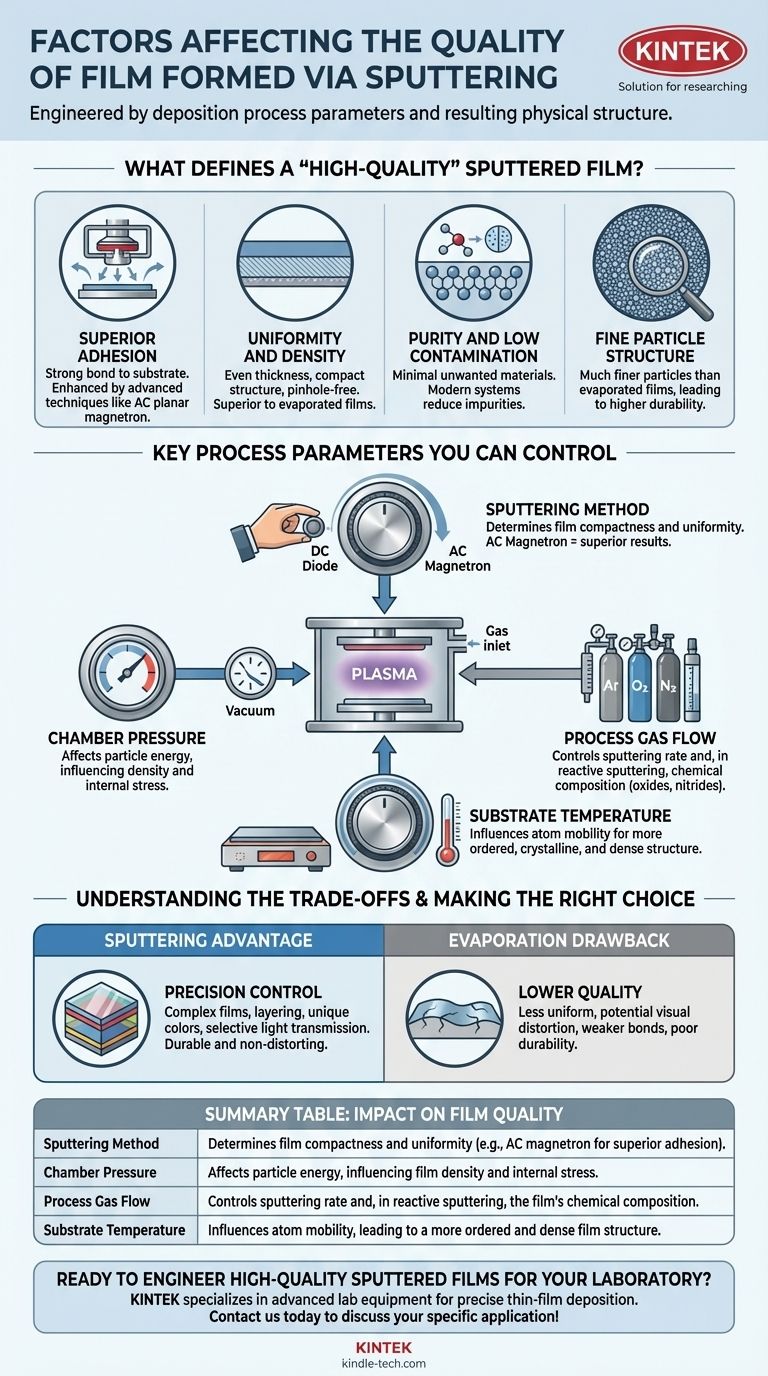

La qualité d'un film formé par pulvérisation cathodique est déterminée par les paramètres du processus de dépôt et la structure physique résultante du film. Les facteurs clés comprennent la méthode de pulvérisation elle-même, la pression de la chambre, le débit du gaz de procédé et la température du substrat, qui influencent collectivement la densité, l'uniformité, la pureté et l'adhérence du film au substrat.

Le principe fondamental est que la pulvérisation cathodique offre un haut degré de contrôle sur l'assemblage au niveau atomique d'un film. Contrairement aux méthodes plus simples, elle permet la création de couches denses, uniformes et hautement adhérentes en gérant l'énergie et l'environnement dans lesquels les particules se déposent sur une surface.

Qu'est-ce qui définit un film pulvérisé « de haute qualité » ?

Avant d'ajuster les paramètres du processus, il est essentiel de comprendre les caractéristiques cibles. Les films pulvérisés de haute qualité sont définis par quelques attributs clés qui les distinguent des films fabriqués par d'autres méthodes, telles que l'évaporation sous vide.

Adhérence Supérieure

Un indicateur de qualité critique est la manière dont le film se lie au matériau sous-jacent, ou substrat.

Les techniques avancées comme la pulvérisation cathodique magnétron planaire AC sont spécifiquement conçues pour améliorer cette liaison, créant un revêtement plus durable et fiable.

Uniformité et Densité

Les films de qualité ont une épaisseur uniforme et une structure compacte sur toute la surface.

La pulvérisation cathodique produit des films exempts de trous d'épingle (pinholes) et d'autres défauts structurels, assurant une performance constante. C'est un avantage significatif par rapport aux films évaporés sous vide, qui ont tendance à être moins réguliers.

Pureté et Faible Contamination

Le film final ne doit contenir que le matériau souhaité.

Les systèmes de pulvérisation cathodique modernes excellent à réduire la contamination indésirable pendant le processus de dépôt, ce qui donne des films de plus grande pureté par rapport aux techniques plus anciennes ou plus simples.

Structure de Particules Fines

La structure microscopique du film est fondamentale pour sa qualité.

Les films pulvérisés sont composés de particules métalliques beaucoup plus fines que les films évaporés. Cette structure à grains fins est directement responsable de leur durabilité accrue et de leurs performances supérieures.

Paramètres de Processus Clés Que Vous Pouvez Contrôler

La qualité finale du film n'est pas accidentelle ; elle est conçue en contrôlant soigneusement les variables du processus de pulvérisation cathodique.

Méthode de Pulvérisation Cathodique

La technologie que vous utilisez est un facteur principal. Par exemple, l'utilisation d'un système de pulvérisation cathodique magnétron planaire AC produit intrinsèquement des films plus compacts et uniformes qu'un système à diode DC de base.

Pression de la Chambre

La pression à l'intérieur de la chambre de dépôt affecte la manière dont les atomes pulvérisés voyagent de la cible au substrat.

L'ajustement de ce paramètre peut modifier l'énergie des particules déposantes, ce qui influence à son tour la densité et la contrainte interne du film.

Débit du Gaz de Procédé

Le débit du gaz inerte (généralement l'Argon) utilisé pour créer le plasma a un impact direct sur le taux de pulvérisation.

Dans la pulvérisation cathodique réactive, l'introduction contrôlée de gaz tels que l'oxygène ou l'azote est utilisée pour former intentionnellement des films d'oxyde ou de nitrure, modifiant fondamentalement les propriétés chimiques et optiques du film.

Température du Substrat

La température du substrat pendant le dépôt influence la manière dont les atomes s'arrangent une fois qu'ils atterrissent sur la surface.

Des températures plus élevées peuvent augmenter la mobilité des atomes, ce qui peut aider à former une structure de film plus ordonnée, cristalline et dense.

Comprendre les Compromis : Pulvérisation Cathodique vs. Évaporation

Pour apprécier pleinement les facteurs affectant la qualité du film pulvérisé, il est utile de le comparer directement à une alternative courante, l'évaporation thermique sous vide.

L'Avantage de la Pulvérisation Cathodique

Le principal avantage de la pulvérisation cathodique est le contrôle. Le processus permet la création de films complexes en superposant différents métaux et oxydes métalliques avec précision.

Ce contrôle permet l'ingénierie de films avec des couleurs uniques et une transmission sélective de la lumière, ce qui n'est pas possible avec des méthodes moins raffinées. Les films résultants sont durables et ne déforment pas la vision.

L'Inconvénient de l'Évaporation

Les films évaporés sous vide sont généralement considérés comme de qualité inférieure.

Ils souffrent d'une structure moins uniforme, ce qui peut provoquer une distorsion visuelle, et leurs liaisons moléculaires plus faibles entraînent une faible durabilité.

Faire le Bon Choix pour Votre Objectif

Contrôler la qualité du film consiste à aligner les paramètres du processus avec le résultat souhaité. Utilisez ces directives pour prioriser vos efforts.

- Si votre objectif principal est la durabilité et l'adhérence : Concentrez-vous sur la création d'une structure dense et sans trous d'épingle en optimisant la pression de la chambre et en utilisant une méthode avancée comme la pulvérisation cathodique magnétron AC.

- Si votre objectif principal est des propriétés optiques spécifiques : Gérez attentivement le débit de gaz réactif et la superposition de différents matériaux pour obtenir l'indice de réfraction précis et la transmission sélective dont vous avez besoin.

- Si votre objectif principal est la pureté et l'uniformité : Assurez-vous d'utiliser un matériau cible de haute pureté et une technique de pulvérisation cathodique connue pour son dépôt uniforme sur de grandes surfaces.

En fin de compte, le contrôle de ces facteurs vous permet de concevoir des films pulvérisés avec précisément les caractéristiques que votre application exige.

Tableau Récapitulatif :

| Facteur | Impact sur la Qualité du Film |

|---|---|

| Méthode de Pulvérisation Cathodique | Détermine la compacité et l'uniformité du film (ex. : magnétron AC pour une adhérence supérieure). |

| Pression de la Chambre | Affecte l'énergie des particules, influençant la densité du film et la contrainte interne. |

| Débit du Gaz de Procédé | Contrôle le taux de pulvérisation et, dans la pulvérisation réactive, la composition chimique du film. |

| Température du Substrat | Influence la mobilité des atomes, conduisant à une structure de film plus ordonnée et dense. |

Prêt à concevoir des films pulvérisés de haute qualité pour votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le dépôt précis de couches minces. Notre expertise en technologie de pulvérisation cathodique peut vous aider à obtenir les revêtements durables, uniformes et purs que votre recherche ou votre production exigent.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions peuvent améliorer vos résultats !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température