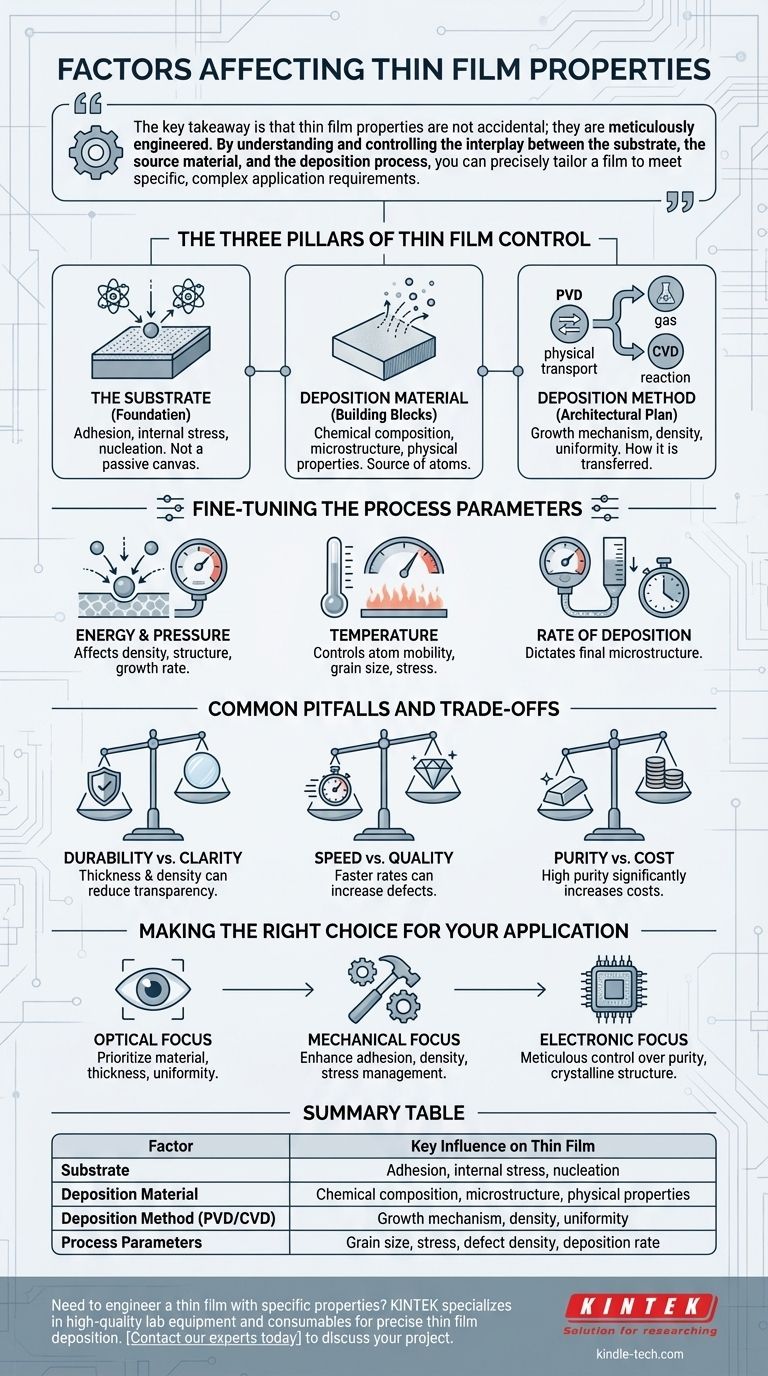

Fondamentalement, les propriétés finales d'une couche mince sont déterminées par trois facteurs fondamentaux : le substrat sur lequel elle est déposée, le matériau déposé et la méthode de dépôt spécifique ainsi que les paramètres utilisés pour la créer. Ces éléments interagissent pour contrôler tout, de la durabilité et de la transparence du film à sa conductivité électrique.

Le point clé à retenir est que les propriétés des couches minces ne sont pas accidentelles ; elles sont méticuleusement conçues. En comprenant et en contrôlant l'interaction entre le substrat, le matériau source et le processus de dépôt, vous pouvez adapter précisément un film pour répondre à des exigences d'application spécifiques et complexes.

Les Trois Piliers du Contrôle des Couches Minces

Chaque couche mince est le résultat d'un processus soigneusement contrôlé. Le résultat final est dicté par un ensemble de choix fondamentaux qui influencent la structure du film au niveau atomique.

1. Le Substrat : La Fondation du Film

Le substrat est la surface sur laquelle le film croît, et ses propriétés sont critiques. Ce n'est pas une toile passive.

La nature chimique et la topographie du substrat influencent directement la manière dont les premières couches du film se forment, un processus connu sous le nom de nucléation. L'adhérence et la contrainte interne d'un film dépendent fortement de l'énergie de liaison entre le substrat et le matériau déposé.

2. Le Matériau de Dépôt : Les Blocs de Construction

Le choix du matériau cible définit fondamentalement les propriétés potentielles du film. Ce matériau est la source à partir de laquelle les atomes ou les molécules sont transférés au substrat.

Que vous utilisiez le pulvérisation cathodique (sputtering), l'évaporation ou le dépôt chimique en phase vapeur (CVD), la composition de ce matériau source dicte directement la composition chimique finale, la microstructure et les propriétés physiques du film.

3. La Méthode de Dépôt : Le Plan Architectural

La technique utilisée pour déposer le film est sans doute le facteur le plus influent, car elle contrôle comment le matériau est transféré et assemblé sur le substrat.

Les deux familles principales de dépôt sont le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD). Les méthodes PVD, comme la pulvérisation cathodique, transportent physiquement les atomes d'une cible vers le substrat. Le CVD utilise des gaz précurseurs qui réagissent à la surface du substrat pour former le film.

Le choix entre ces méthodes est déterminé par les propriétés du film souhaitées, l'épaisseur et la nature du substrat lui-même.

Ajustement Fin des Paramètres du Processus

Dans toute méthode de dépôt choisie, un ensemble de paramètres de processus agit comme des boutons de réglage fin. Ces variables permettent un contrôle précis de la croissance du film et de ses caractéristiques finales.

Le Rôle de l'Énergie et de la Pression

L'énergie des espèces incidentes (les atomes arrivant sur le substrat) et la pression de travail de la chambre affectent considérablement la densité et la structure du film. Une énergie plus élevée peut conduire à des films plus denses et plus durables, tandis que la pression peut influencer la vitesse de croissance et l'uniformité.

L'Impact de la Température

La température du substrat est un paramètre critique qui contrôle la mobilité des atomes une fois qu'ils se déposent à la surface. L'ajustement de la température influence la taille des grains du film, sa structure cristalline et sa contrainte interne, ce qui affecte à son tour ses propriétés mécaniques et optiques.

Le Taux de Dépôt

Le taux d'impingement, ou la rapidité avec laquelle le matériau est déposé, joue également un rôle crucial. Ce taux, combiné à la température et à la pression, dicte la microstructure finale du film.

Pièges Courants et Compromis

L'obtention d'une propriété de couche mince spécifique implique souvent d'équilibrer des facteurs concurrents. Il est rare d'optimiser une caractéristique sans affecter une autre.

Durabilité vs. Clarté Optique

L'augmentation de la durabilité mécanique ou de la résistance aux rayures d'un film nécessite souvent un film plus dense et plus épais. Cependant, l'augmentation de l'épaisseur ou de la densité peut avoir un impact négatif sur la transparence optique ou introduire une contrainte indésirable, modifiant ses performances dans les applications photoniques.

Vitesse de Dépôt vs. Qualité du Film

Un taux de dépôt plus rapide pourrait être souhaitable pour l'efficacité de la fabrication, mais il peut conduire à une structure de film plus désordonnée ou poreuse. Un dépôt plus lent et plus contrôlé donne généralement des films de meilleure qualité avec une uniformité supérieure et moins de défauts, mais à un coût plus élevé et un temps de traitement plus long.

Pureté du Matériau vs. Coût

Bien qu'un matériau cible de haute pureté soit essentiel pour obtenir des propriétés électroniques ou optiques prévisibles, il peut augmenter considérablement les coûts. Pour les applications mécaniques ou décoratives moins sensibles, un matériau de pureté inférieure peut être un compromis parfaitement acceptable et rentable.

Faire le Bon Choix pour Votre Application

En fin de compte, les facteurs que vous priorisez dépendent entièrement de l'utilisation prévue de la couche mince. Les exigences de votre application doivent guider chaque décision dans le processus de dépôt.

- Si votre objectif principal est la performance optique : Privilégiez la sélection du matériau de dépôt et un contrôle précis de l'épaisseur et de l'uniformité du film.

- Si votre objectif principal est la durabilité mécanique : Concentrez-vous sur l'amélioration de l'adhérence au substrat, l'augmentation de la densité du film grâce à un dépôt énergétique et la gestion des contraintes internes via le contrôle de la température.

- Si votre objectif principal est les propriétés électroniques : La pureté du matériau cible et le contrôle méticuleux de la microstructure cristalline du film sont les facteurs les plus critiques.

En contrôlant systématiquement ces facteurs fondamentaux, vous pouvez concevoir des couches minces pour répondre aux critères de performance les plus exigeants.

Tableau Récapitulatif :

| Facteur | Influence Clé sur la Couche Mince |

|---|---|

| Substrat | Adhérence, contrainte interne, nucléation |

| Matériau de Dépôt | Composition chimique, microstructure, propriétés physiques |

| Méthode de Dépôt (PVD/CVD) | Mécanisme de croissance, densité, uniformité |

| Paramètres du Processus | Taille des grains, contrainte, densité de défauts, taux de dépôt |

Besoin de concevoir une couche mince avec des propriétés spécifiques ?

Le bon équipement est fondamental pour contrôler les facteurs abordés dans cet article. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour un dépôt de couches minces précis. Que votre application exige une clarté optique supérieure, une durabilité mécanique ou des propriétés électroniques spécifiques, nos solutions vous aident à obtenir des résultats cohérents et fiables.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut soutenir l'innovation en matière de couches minces de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Qu'est-ce que le processus de croissance épitaxiale du graphène ? Débloquer la synthèse de graphène de haute qualité et de grande surface

- Que sont les outils de pulvérisation cathodique ? Des systèmes essentiels pour le dépôt de films minces de haute qualité

- Quelle est l'utilisation industrielle du CVD ? Films minces de précision pour l'électronique, les revêtements et les dispositifs médicaux

- Qu'est-ce que le dépôt physique ? Un guide pour le revêtement de films minces de haute pureté

- À quoi sert le LPCVD ? Obtenez des films parfaitement conformes pour les semi-conducteurs et les MEMS

- Quelles sont les techniques de dépôt en phase vapeur ? Choisissez entre PVD et CVD pour vos besoins en couches minces

- Qu'est-ce que la méthode de dépôt CVD ? Cultiver des films minces de haute pureté à partir de gaz

- Quelle machine est nécessaire pour fabriquer des diamants ? Presse HPHT vs. Réacteur CVD expliqués