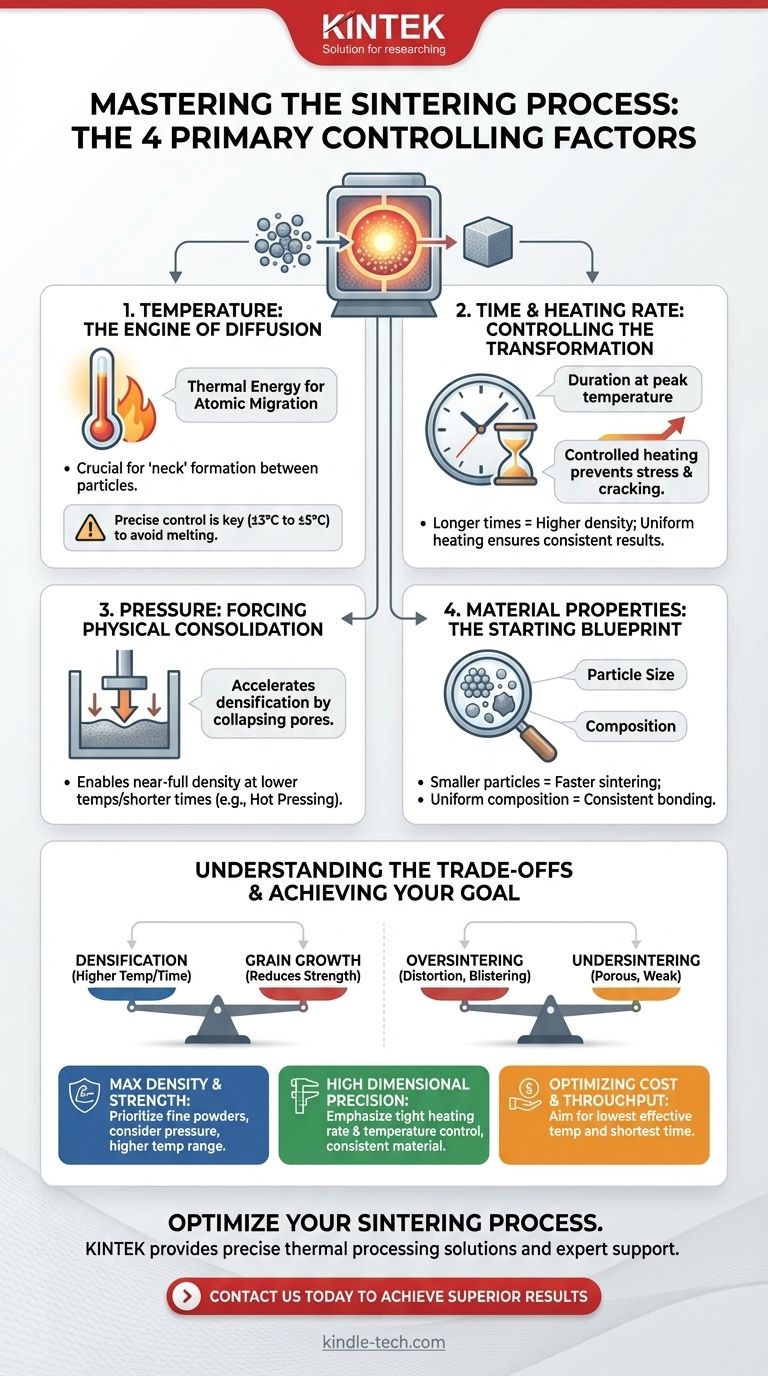

À la base, le processus de frittage est contrôlé par quatre facteurs principaux : la température, le temps, la pression et les propriétés intrinsèques du matériau de départ. Ces variables sont manipulées pour transformer une poudre lâche en un objet dense et solide en créant des liaisons atomiques entre les particules, le tout sans faire fondre le matériau en vrac. Le succès dépend d'une gestion précise de ces facteurs pour atteindre la densité, la résistance et la précision dimensionnelle souhaitées.

Le frittage est fondamentalement un processus de diffusion atomique contrôlée. La clé est d'équilibrer les paramètres du processus pour maximiser la liaison inter-particules et éliminer la porosité, tout en prévenant simultanément les effets indésirables comme la croissance des grains ou la distorsion des pièces qui peuvent compromettre les performances finales.

Les moteurs fondamentaux du frittage

Pour contrôler le résultat du frittage, vous devez comprendre comment chaque facteur principal influence le matériau au niveau microscopique. Ce ne sont pas des variables indépendantes ; elles interagissent pour déterminer les propriétés finales du composant.

Température : Le moteur de la diffusion

La température est le facteur le plus critique du frittage. Elle fournit l'énergie thermique nécessaire aux atomes pour migrer à travers les surfaces des particules adjacentes, formant des liaisons métallurgiques ou des "cols" à leurs points de contact.

À mesure que la température augmente, le taux de cette diffusion atomique augmente de manière exponentielle. Cependant, la température doit rester inférieure au point de fusion du matériau. La fenêtre de processus est souvent étroite, les spécifications de qualité exigeant fréquemment un contrôle de la température à ±3°C à ±5°C pour garantir des résultats constants.

Temps et vitesse de chauffe : Contrôler la transformation

Le temps de frittage fait référence à la durée pendant laquelle le matériau est maintenu à la température de frittage maximale. Cette période permet au processus de diffusion, initié par la température, de progresser et de réduire la porosité entre les particules. Des temps plus longs conduisent généralement à une densité plus élevée.

La vitesse de chauffe, ou la rapidité avec laquelle la pièce atteint la température de frittage, est également cruciale. Une vitesse contrôlée assure un chauffage uniforme, prévenant les contraintes internes, les fissures ou la distorsion, en particulier pour les géométries plus grandes ou plus complexes.

Pression : Forcer la consolidation physique

Bien que n'étant pas toujours requise, l'application d'une pression externe pendant le frittage accélère considérablement la densification. La pression améliore le processus de deux manières : elle force les particules à un arrangement plus serré, et elle aide activement à l'effondrement des pores entre elles.

Cette technique, connue sous le nom de frittage sous pression ou pressage à chaud, peut atteindre une densité quasi-complète à des températures plus basses ou en des temps plus courts par rapport au frittage sans pression (poudre lâche).

Propriétés du matériau : Le plan de départ

Le résultat final est prédéterminé par les caractéristiques de la poudre initiale. Les deux propriétés les plus importantes sont la taille des particules et la composition.

Les particules plus petites possèdent un rapport surface/volume plus élevé. Cela crée une force motrice thermodynamique plus forte pour le frittage, permettant au processus de se produire plus rapidement et à des températures plus basses. Une composition uniforme et homogène garantit que la liaison se produit de manière cohérente dans toute la pièce, évitant les points faibles.

Comprendre les compromis

Obtenir une pièce frittée parfaite est un exercice d'équilibre. L'optimisation d'une propriété se fait souvent au détriment d'une autre. Comprendre ces compromis est la marque d'un véritable expert.

Densification vs. Croissance des grains

L'objectif principal du frittage est la densification – l'élimination de la porosité. Bien que des températures plus élevées et des temps plus longs favorisent cela, ils encouragent également la croissance des grains, où des grains cristallins plus petits fusionnent en des grains plus grands. Une croissance excessive des grains peut rendre un matériau plus cassant et réduire sa résistance globale.

Surfrittage vs. Sous-frittage

Il existe une fenêtre précise pour un frittage optimal. Le sous-frittage se produit lorsque la température ou le temps est insuffisant, ce qui donne une pièce poreuse et faible avec de mauvaises propriétés mécaniques.

Inversement, le surfrittage se produit lorsque la température est trop élevée ou maintenue trop longtemps. Cela peut entraîner une distorsion, des cloques, voire une fusion localisée (connue sous le nom de "transpiration"), ce qui ruine l'intégrité et la précision dimensionnelle du composant.

Retrait et contrôle dimensionnel

À mesure que la porosité est éliminée, la pièce rétrécit inévitablement. Ce retrait doit être prévisible et uniforme pour produire un composant qui respecte des tolérances dimensionnelles strictes. Une poudre non uniforme, un compactage incohérent ou un mauvais contrôle de la température peuvent tous entraîner un retrait imprévisible et des pièces finales déformées.

Faire le bon choix pour votre objectif

Les paramètres de frittage idéaux ne sont pas universels ; ils sont dictés par les objectifs spécifiques de votre composant. Utilisez votre objectif comme guide pour prioriser les facteurs de contrôle.

- Si votre objectif principal est une densité et une résistance maximales : Privilégiez les poudres fines et uniformes et envisagez d'utiliser une pression appliquée. Vous opérez probablement dans la partie supérieure de la plage de température acceptable pour votre matériau.

- Si votre objectif principal est une haute précision dimensionnelle : Mettez l'accent sur un contrôle extrêmement strict de la vitesse de chauffe et de la température maximale. La cohérence de votre poudre de départ et de votre processus de compactage est non négociable.

- Si votre objectif principal est d'optimiser les coûts et le rendement : Visez la température la plus basse possible et le temps de frittage le plus court qui répondent de manière fiable aux spécifications de performance minimales requises pour le composant.

Maîtriser le frittage, c'est comprendre comment manipuler ces facteurs fondamentaux pour guider de manière cohérente et prévisible un matériau en poudre vers sa forme finale et fonctionnelle.

Tableau récapitulatif :

| Facteur | Rôle dans le frittage | Considération clé |

|---|---|---|

| Température | Moteur de la diffusion atomique pour la liaison | Doit rester en dessous du point de fusion ; un contrôle précis (±3-5°C) est essentiel |

| Temps & Vitesse de chauffe | Permet au processus de diffusion de s'achever | Une vitesse contrôlée prévient le stress/les fissures ; des temps plus longs augmentent la densité |

| Pression | Accélère la densification en forçant la consolidation des particules | Permet une densité quasi-complète à des températures plus basses/des temps plus courts (pressage à chaud) |

| Propriétés du matériau | Détermine le point de départ du processus | Une taille de particules plus petite et une composition uniforme garantissent des résultats cohérents |

Vous avez du mal à optimiser votre processus de frittage pour une densité, une résistance ou une précision maximales ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les solutions de traitement thermique précises et le support expert dont votre laboratoire a besoin. Nos produits sont conçus pour offrir le contrôle de température constant et les performances fiables requis pour maîtriser les facteurs critiques du frittage. Laissez nos experts vous aider à obtenir des résultats supérieurs—contactez-nous dès aujourd'hui pour discuter de votre application spécifique !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la haute densification des alliages Al-30%Sc ?

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures