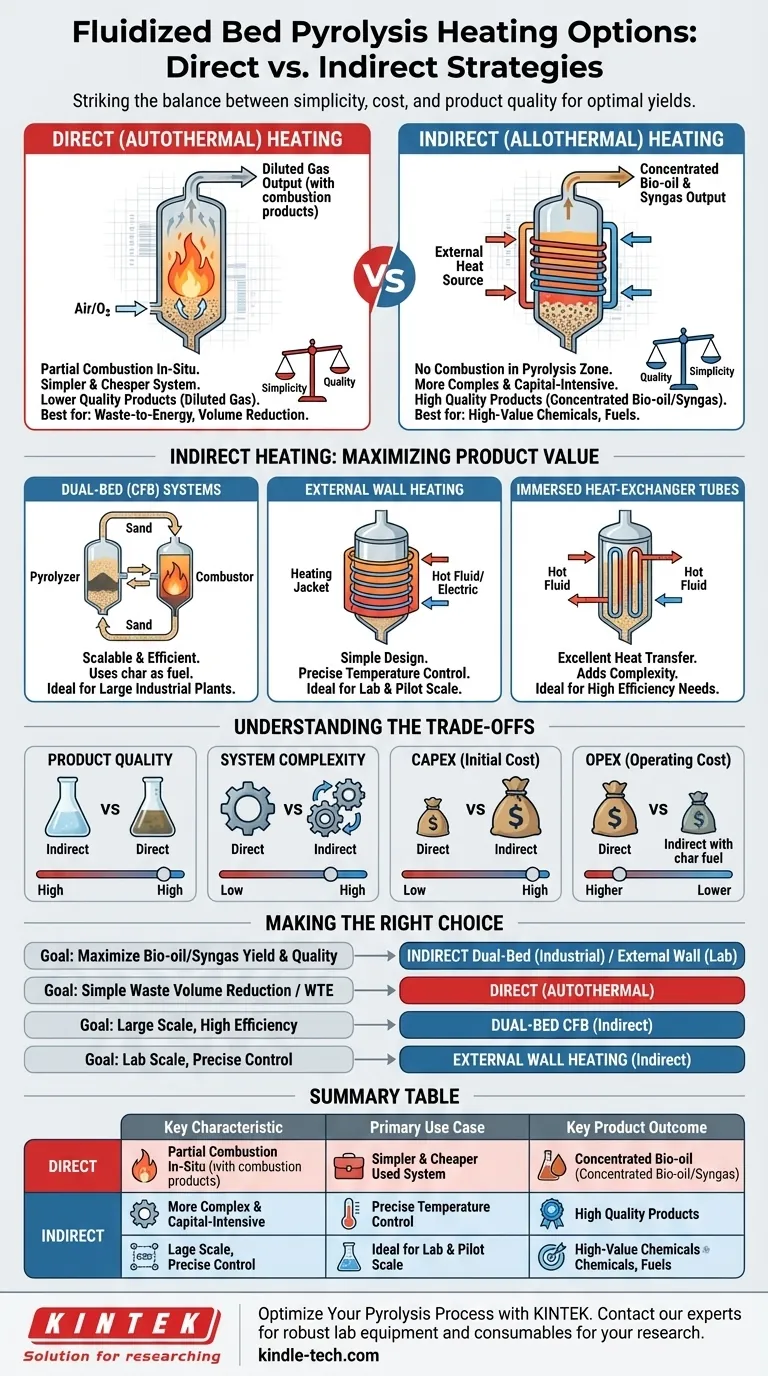

En bref, vous pouvez chauffer un lit fluidisé pour la pyrolyse en utilisant deux stratégies principales : le chauffage direct, où une petite quantité de la matière première est brûlée à l'intérieur du réacteur, ou le chauffage indirect, où la chaleur est fournie par une source externe sans combustion dans la zone de pyrolyse. Les méthodes indirectes sont généralement préférées pour produire de l'huile et du gaz de pyrolyse de haute qualité, car elles empêchent la dilution du produit par les fumées de combustion.

La décision centrale dans le chauffage d'un lit fluidisé de pyrolyse est un compromis entre la simplicité du processus et la qualité du produit. Le chauffage direct est plus simple et moins cher mais dégrade la valeur du produit, tandis que le chauffage indirect est plus complexe mais maximise le rendement et la qualité de vos produits souhaités.

Les deux stratégies de chauffage fondamentales

À la base, le choix de la méthode de chauffage dicte l'environnement chimique à l'intérieur de votre réacteur et, par conséquent, la qualité de vos produits finaux. La distinction fondamentale est de savoir si la chaleur est générée à l'intérieur ou à l'extérieur de la zone de réaction de pyrolyse.

Chauffage direct (autothermique)

Le chauffage direct, également connu sous le nom de pyrolyse autothermique, implique l'introduction d'une petite quantité contrôlée d'un agent oxydant (généralement de l'air ou de l'air enrichi en oxygène) directement dans le lit fluidisé.

Ce processus brûle intentionnellement une partie de la matière première ou des vapeurs de pyrolyse in situ. La chaleur libérée par cette oxydation partielle est ce qui entraîne les réactions endothermiques de pyrolyse pour le reste de la matière première.

Chauffage indirect (allothermique)

Le chauffage indirect, ou pyrolyse allothermique, maintient l'environnement de pyrolyse complètement exempt d'oxygène. La chaleur est générée à l'extérieur puis transférée dans le lit fluidisé.

Cette séparation garantit que les seules réactions qui se produisent sont liées à la décomposition thermique (pyrolyse), et non à la combustion. Il en résulte un flux de produit plus propre, plus concentré et de plus grande valeur.

Chauffage indirect : méthodes pour maximiser la valeur du produit

Parce que la préservation de la qualité du produit est souvent l'objectif principal, les méthodes de chauffage indirect sont plus courantes dans les applications ciblant des produits chimiques ou des carburants de grande valeur.

Méthode 1 : Systèmes à double lit (lit fluidisé circulant)

C'est l'une des méthodes industrielles les plus efficaces et les plus évolutives. Le système utilise deux réacteurs distincts : un pyrolyseur et un combusteur.

Un caloporteur solide, comme du sable, est fluidisé dans le pyrolyseur avec la matière première. Le sable chaud transfère sa chaleur, entraînant la pyrolyse. Le sable, maintenant recouvert de charbon résiduel, est ensuite acheminé vers le combusteur. Dans le combusteur, de l'air est utilisé pour brûler le charbon du sable, le réchauffant avant qu'il ne soit renvoyé au pyrolyseur.

Méthode 2 : Chauffage par paroi externe

Pour les réacteurs à petite échelle ou pilotes, la chaleur peut être transférée à travers les parois de la cuve du réacteur. C'est ce qu'on appelle souvent un réacteur à double enveloppe.

La source de chaleur peut être des résistances électriques enroulées autour de la cuve ou une chemise à travers laquelle circule un gaz de combustion chaud ou un fluide thermique (comme du sel fondu). Bien que simple, cette méthode devient moins efficace à mesure que la taille du réacteur augmente en raison d'un rapport surface/volume défavorable.

Méthode 3 : Tubes d'échangeur de chaleur immergés

Dans cette conception, des tubes sont placés directement à l'intérieur du lit fluidisé. Un fluide très chaud, tel qu'un gaz de combustion ou du sel fondu, passe à travers ces tubes.

Les excellentes caractéristiques de transfert de chaleur d'un lit fluidisé en font un moyen efficace de fournir de la chaleur. Cependant, cela ajoute une complexité mécanique et des points de défaillance potentiels dans l'environnement très abrasif et corrosif du réacteur.

Comprendre les compromis

Le choix d'une méthode de chauffage est une décision d'ingénierie ayant des conséquences importantes sur le coût, la complexité et le produit final.

Qualité du produit vs. Complexité du système

Le chauffage direct est simple mais produit un gaz à faible pouvoir calorifique dilué avec de l'azote (si de l'air est utilisé) et du dioxyde de carbone. Cela rend difficile la valorisation ou l'utilisation en tant que synthon chimique en aval.

Le chauffage indirect produit un gaz de synthèse de haute qualité et à haute densité énergétique et maximise le rendement en bio-huile, mais au prix d'un système plus complexe et à forte intensité de capital (par exemple, une configuration à double lit).

Coût d'investissement (CAPEX) vs. Coût d'exploitation (OPEX)

Un système à chauffage direct a un CAPEX initial significativement plus faible car il ne nécessite pas de four séparé, d'échangeur de chaleur ou de boucle de circulation complexe.

Un système à double lit indirect a un CAPEX très élevé mais peut avoir un OPEX plus faible si le sous-produit de charbon fournit toute la chaleur de processus nécessaire, éliminant le besoin d'une source de carburant externe comme le gaz naturel.

Flexibilité de la matière première et évolutivité

Les systèmes à double lit sont exceptionnellement flexibles, car ils sont conçus pour utiliser le charbon de faible valeur comme source de carburant interne. Ils sont également hautement évolutifs et constituent la méthode préférée pour les grandes usines industrielles.

Le chauffage direct s'adapte raisonnablement bien, mais la gestion d'une combustion partielle uniforme peut devenir difficile dans de très grands réacteurs. Le chauffage par paroi externe ne s'adapte pas bien et est généralement limité aux opérations pilotes ou aux petites opérations commerciales.

Faire le bon choix pour votre objectif

Votre stratégie de chauffage optimale dépend entièrement des objectifs économiques et techniques de votre projet.

- Si votre objectif principal est de maximiser le rendement et la qualité de la bio-huile ou du gaz de synthèse : Le chauffage indirect (allothermique) est la seule voie viable, les systèmes à double lit étant la norme pour l'échelle industrielle.

- Si votre objectif principal est la réduction simple du volume des déchets ou la valorisation énergétique des déchets avec un investissement en capital minimal : Le chauffage direct (autothermique) offre une voie plus simple et moins coûteuse pour générer un gaz combustible.

- Si vous opérez à une très grande échelle industrielle et que vous avez besoin d'une efficacité thermique élevée : Un système à lit fluidisé circulant (LFC) à double lit qui utilise le charbon produit comme carburant est la solution la plus efficace et la plus robuste.

- Si vous êtes à l'échelle du laboratoire ou du pilote et que vous avez besoin d'un contrôle précis et uniforme de la température pour la recherche : Un réacteur indirect chauffé extérieurement (à double enveloppe) offre l'environnement le plus stable et le plus facilement contrôlable.

En fin de compte, l'alignement de votre stratégie de chauffage avec vos objectifs de produit spécifiques et vos contraintes économiques est la clé de la conception d'un processus de pyrolyse réussi.

Tableau récapitulatif :

| Méthode de chauffage | Caractéristique clé | Cas d'utilisation principal | Résultat clé du produit |

|---|---|---|---|

| Direct (Autothermique) | Combustion partielle de la matière première à l'intérieur du réacteur | Valorisation énergétique des déchets, réduction simple du volume | Gaz à faible pouvoir calorifique, dilué avec les gaz de combustion |

| Indirect (Allothermique) | Chaleur fournie de l'extérieur ; zone de pyrolyse sans oxygène | Production de bio-huile/gaz de synthèse de haute qualité, synthèse chimique | Bio-huile et gaz de synthèse de haute qualité et concentrés |

| → Système à double lit | Caloporteur solide circulant (ex : sable) entre les réacteurs | Applications industrielles à grande échelle, haute efficacité | Rendement et qualité maximisés ; utilise le charbon pour la chaleur du processus |

| → Chauffage par paroi externe | Chaleur transférée à travers les parois/la chemise du réacteur | R&D à l'échelle du laboratoire et du pilote, contrôle précis de la température | Environnement stable et contrôlé pour la recherche |

| → Tubes immergés | Tubes d'échangeur de chaleur à l'intérieur du lit fluidisé | Applications nécessitant une efficacité de transfert de chaleur élevée | Chauffage efficace ; ajoute de la complexité mécanique |

Optimisez votre processus de pyrolyse avec KINTEK

Choisir la bonne méthode de chauffage est essentiel au succès de votre projet de pyrolyse, que vous vous concentriez sur la bio-huile de haute valeur ou sur une conversion efficace des déchets. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables pour soutenir votre recherche et développement dans les processus thermiques comme la pyrolyse.

Nos experts peuvent vous aider à sélectionner les bons systèmes pour tester et adapter vos stratégies de chauffage, en vous assurant d'atteindre la qualité de produit et l'efficacité opérationnelle dont vous avez besoin.

Prêt à améliorer votre R&D en pyrolyse ? Contactez notre équipe dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent apporter précision et fiabilité à votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes