Au-delà des dangers chimiques évidents, les principaux risques du dépôt chimique en phase vapeur (DCV) résident dans ses conditions de processus exigeantes et ses limitations opérationnelles importantes. Celles-ci comprennent l'utilisation de gaz précurseurs hautement toxiques ou pyrophoriques, le risque de dommages matériels dus à une chaleur extrême et des défis fondamentaux dans le contrôle de la qualité des matériaux multicomposants ou en vrac.

Bien que le DCV offre une précision inégalée pour le dépôt de couches minces, ses risques réels vont au-delà du laboratoire. Le processus est exigeant sur le plan opérationnel, limité par la taille de l'équipement et les températures élevées, et peut présenter des défis importants en matière de contrôle qualité, ce qui en fait un outil spécialisé plutôt qu'une solution universelle.

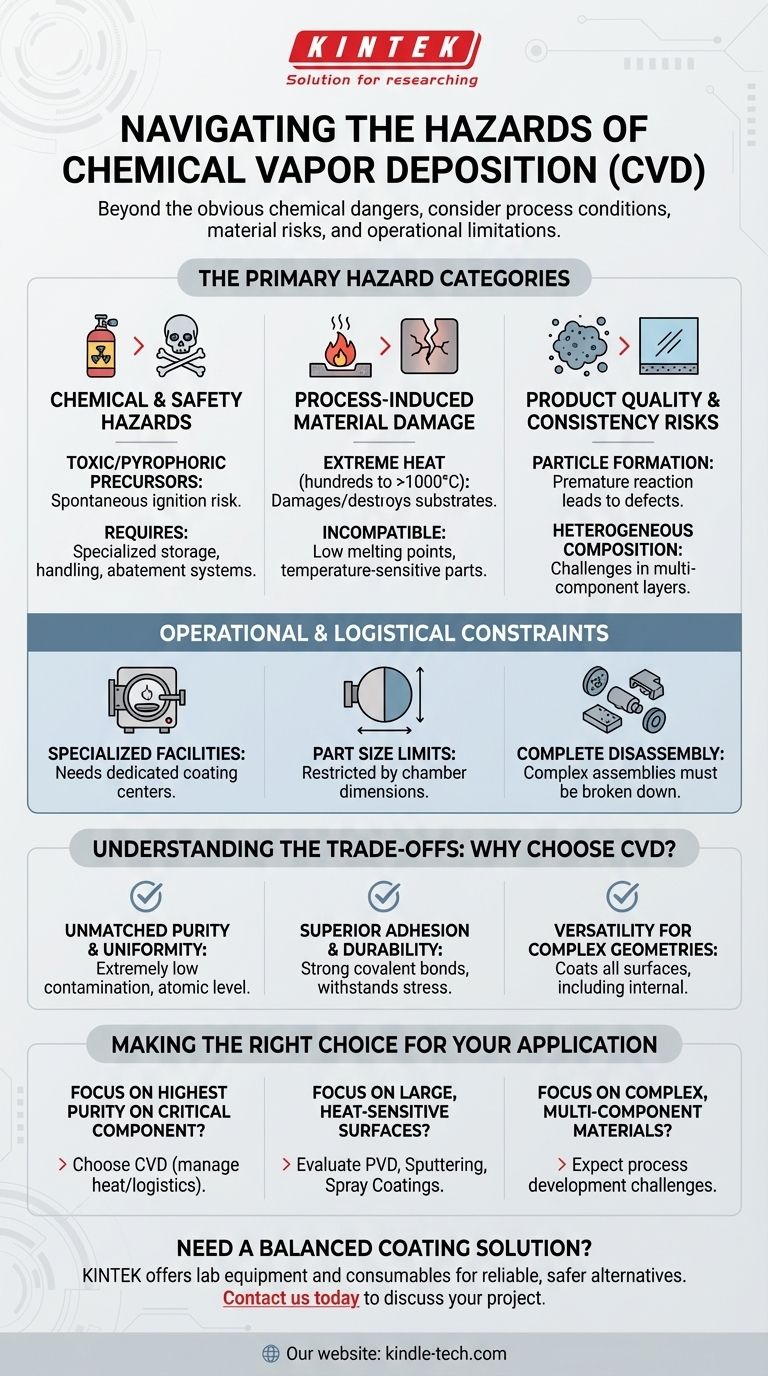

Les principales catégories de dangers

Pour évaluer pleinement les risques du DCV, nous devons aller au-delà de la simple sécurité chimique et considérer les dangers pour votre matériau, votre processus et le résultat de votre projet.

### Dangers chimiques et de sécurité

Le danger le plus immédiat dans le DCV provient des matériaux précurseurs. De nombreux processus de DCV reposent sur des gaz toxiques, inflammables, corrosifs, voire pyrophoriques, ce qui signifie qu'ils peuvent s'enflammer spontanément au contact de l'air.

Cela nécessite un stockage, des protocoles de manipulation, des systèmes de distribution et des systèmes de traitement des gaz d'échappement (abattement) hautement spécialisés, ce qui ajoute de la complexité et des coûts. L'absence de précurseurs sûrs et non toxiques pour de nombreuses applications est un défi fondamental de la technologie.

### Dommages matériels induits par le processus

Le DCV est souvent un processus à haute température, fonctionnant fréquemment à plusieurs centaines, voire plus de mille degrés Celsius. Cette charge thermique peut endommager ou détruire le substrat même que vous avez l'intention de revêtir.

Les matériaux ayant des points de fusion bas, des traitements thermiques spécifiques ou des composants électroniques sensibles à la température sont souvent incompatibles avec les méthodes de DCV thermique. Ce seul facteur peut immédiatement disqualifier le DCV comme option viable pour de nombreuses applications.

### Risques liés à la qualité et à la cohérence du produit

Un danger opérationnel important est le risque de produire un film de mauvaise qualité ou incohérent. Pendant le dépôt, les gaz précurseurs peuvent réagir prématurément en phase gazeuse, formant des agrégats ou des particules dures. Ces particules peuvent s'incorporer dans votre film, créant des défauts et compromettant la qualité du matériau.

De plus, lors de la création de films à partir de plusieurs matériaux, de légères différences de pression de vapeur et de vitesses de réaction entre les précurseurs peuvent entraîner une composition hétérogène. L'obtention d'une couche multicomposant parfaitement uniforme est un défi d'ingénierie important.

Contraintes opérationnelles et logistiques

Les réalités pratiques de la mise en œuvre du DCV présentent un autre ensemble de « dangers » pour le calendrier et le budget de votre projet. Ceux-ci sont souvent aussi critiques que les défis techniques.

### Le besoin d'installations spécialisées

Le DCV n'est pas un processus portable. Il doit être réalisé à l'intérieur d'une chambre à vide dédiée dans un centre de revêtement spécialisé. Cela introduit immédiatement des obstacles logistiques liés à l'expédition et à la manipulation.

La taille de la pièce que vous pouvez revêtir est également strictement limitée par les dimensions de la chambre à vide disponible. Le revêtement de très grandes surfaces est souvent impraticable ou impossible avec l'équipement de DCV standard.

### Exigence de démontage des pièces

Étant donné que le DCV est un processus sans ligne de visée qui revêt toutes les surfaces exposées, les assemblages complexes doivent être entièrement décomposés en composants individuels avant le revêtement.

Cela ajoute des coûts de main-d'œuvre importants et une complexité logistique pour le démontage avant le processus et le remontage après. Cela introduit également un risque de dommage ou de perte lors de cette manipulation étendue.

Comprendre les compromis : pourquoi choisir le DCV malgré les risques ?

Compte tenu de ces dangers et contraintes importants, la décision d'utiliser le DCV est une question de compromis clairs. Le processus est choisi lorsque ses avantages uniques sont non négociables et l'emportent sur les risques.

### Pureté et uniformité inégalées

L'avantage fondamental du DCV est sa capacité à produire des couches minces d'une pureté exceptionnellement élevée avec une excellente uniformité. Parce que le processus est construit à partir de précurseurs atomiques ou moléculaires, le niveau de contamination peut être maintenu extrêmement bas.

### Adhérence et durabilité supérieures

Les réactions chimiques au cœur du DCV forment une liaison covalente forte entre le revêtement et le substrat. Il en résulte des couches très durables et adhérentes qui peuvent résister à des contraintes extrêmes et à des variations de température.

### Polyvalence pour les géométries complexes

Contrairement aux processus à ligne de visée (comme le dépôt physique en phase vapeur), les gaz précurseurs dans le DCV peuvent diffuser et revêtir uniformément toutes les surfaces d'une pièce complexe. Cela le rend idéal pour revêtir les surfaces internes de composants complexes, ce qui est impossible avec de nombreuses autres méthodes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par vos objectifs techniques et commerciaux principaux.

- Si votre objectif principal est d'obtenir la plus haute pureté et uniformité sur un composant critique : Le DCV est souvent le choix supérieur, à condition que vous puissiez gérer les températures élevées et les exigences logistiques de démontage.

- Si votre objectif principal est de revêtir de grandes surfaces simples ou des matériaux sensibles à la chaleur : Vous devriez évaluer sérieusement des processus alternatifs à plus basse température tels que le dépôt physique en phase vapeur (DPPV), la pulvérisation cathodique ou les revêtements par pulvérisation.

- Si votre objectif principal est de synthétiser des matériaux multicomposants complexes avec une stœchiométrie précise : Soyez prêt à faire face à des défis importants en matière de développement de processus, car le contrôle de la composition finale est une difficulté connue du DCV.

En fin de compte, considérer le DCV comme un outil spécialisé et haute performance plutôt que comme une solution à usage général est la clé pour exploiter sa puissance avec succès.

Tableau récapitulatif :

| Catégorie de danger | Risques clés |

|---|---|

| Chimique et sécurité | Gaz précurseurs toxiques, inflammables ou pyrophoriques nécessitant une manipulation spécialisée. |

| Dommages matériels | La chaleur extrême du processus peut endommager ou détruire les substrats sensibles à la température. |

| Qualité du produit | Risque de défauts de particules et de composition incohérente dans les films multi-matériaux. |

| Contraintes opérationnelles | Limité par la taille des pièces, nécessite un démontage et un accès à des installations spécialisées. |

Besoin d'une solution de revêtement qui équilibre performance et sécurité ? Les dangers du DCV sont importants, mais le bon équipement et l'expertise font toute la différence. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des alternatives fiables et plus sûres et des conseils d'experts. Laissez nos spécialistes vous aider à choisir la technologie de dépôt idéale pour vos matériaux et applications spécifiques. Contactez-nous dès aujourd'hui pour discuter de votre projet et assurer un résultat réussi et sûr !

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD