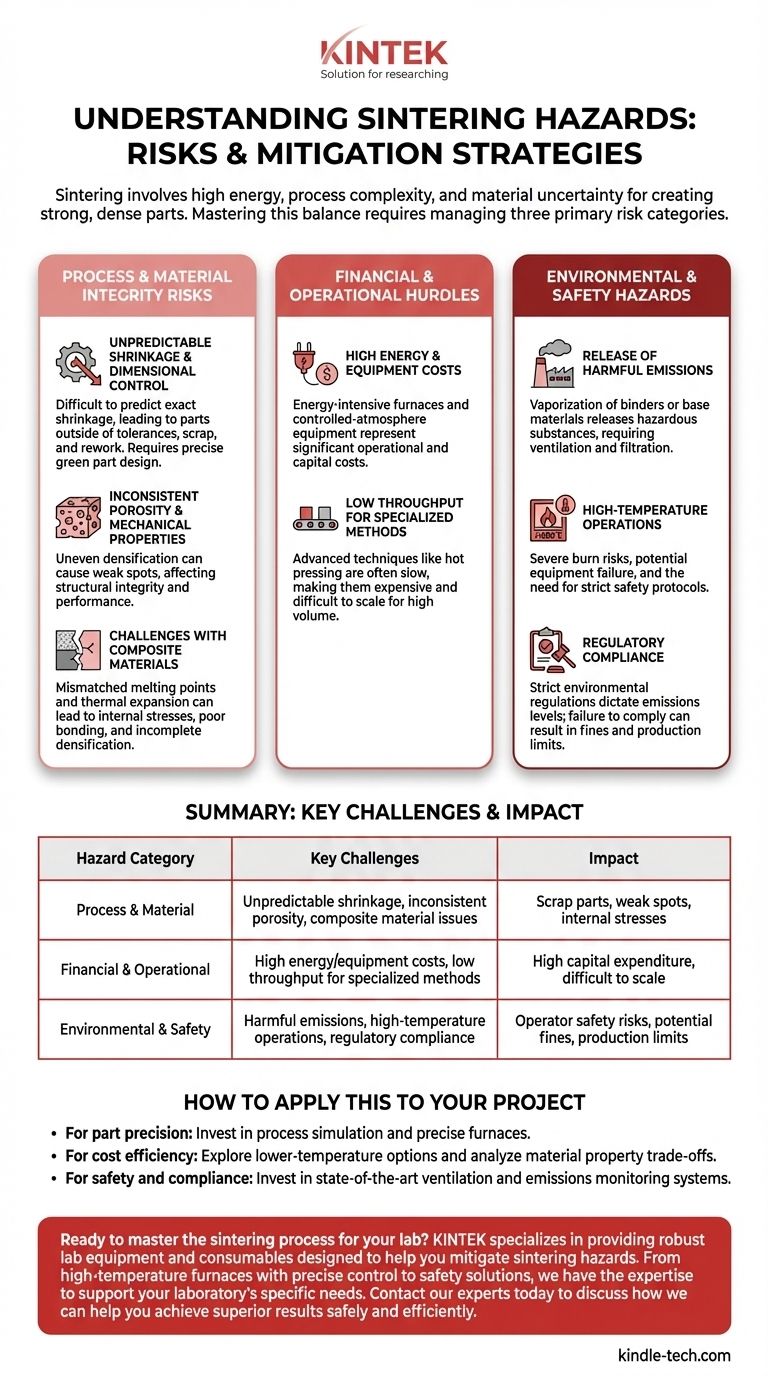

Les dangers du frittage se répartissent en trois catégories principales : les risques liés au processus qui affectent la qualité de la pièce finale, les risques financiers liés aux coûts élevés d'énergie et d'équipement, et les risques environnementaux ou de sécurité découlant des opérations à haute température. La mise en œuvre réussie du frittage nécessite une compréhension claire de la manière de gérer les défis dans chacun de ces domaines.

Le défi central du frittage n'est pas seulement d'éviter le danger, mais de maîtriser un équilibre délicat. Vous échangez des coûts énergétiques élevés, une complexité de processus et une incertitude matérielle contre la capacité unique de créer des pièces solides et denses avec des propriétés supérieures, souvent inaccessibles par d'autres méthodes.

Risques liés au processus et à l'intégrité des matériaux

Les dangers les plus immédiats du frittage sont liés à l'obtention du résultat souhaité. Le processus modifie fondamentalement la structure du matériau, et le contrôle de cette transformation constitue un défi d'ingénierie important.

Rétrécissement imprévisible et contrôle dimensionnel

Pendant le frittage, les espaces entre les particules du matériau se referment à mesure qu'elles fusionnent, provoquant le rétrécissement de toute la pièce. Bien que cette densification soit l'objectif, prédire la quantité exacte de rétrécissement est difficile.

Des variations inattendues peuvent entraîner des pièces qui dépassent les tolérances dimensionnelles, ce qui entraîne des rebuts et des retouches. Ce facteur doit être méticuleusement modélisé et pris en compte dans la conception initiale de la « pièce verte ».

Porosité incohérente et propriétés mécaniques

Le frittage est utilisé pour réduire la porosité, ce qui augmente à son tour la résistance et la densité. Cependant, obtenir une porosité parfaitement uniforme est difficile.

Si la densification est inégale, elle peut laisser des points faibles ou des vides internes qui compromettent l'intégrité structurelle de la pièce. Le contrôle de la porosité finale est essentiel pour les applications où la performance mécanique est non négociable.

Défis avec les matériaux composites

Lors du frittage de pièces fabriquées à partir de plusieurs matériaux (composites), le processus devient beaucoup plus complexe. Différents matériaux ont des points de fusion, des températures de frittage et des taux de dilatation thermique différents.

Ce décalage peut entraîner des contraintes internes, une mauvaise liaison entre les matériaux ou une densification incomplète d'un composant. Cela nécessite des connaissances hautement spécialisées et un contrôle précis du cycle de chauffage.

Obstacles financiers et opérationnels

Au-delà de la science des matériaux, le frittage présente des défis économiques et logistiques importants qui peuvent avoir un impact sur la viabilité d'un projet.

Coûts énergétiques et d'équipement élevés

Le frittage est un processus énergivore. Les fours nécessaires pour atteindre et maintenir les températures élevées requises consomment une quantité substantielle d'énergie, ce qui entraîne des coûts opérationnels élevés.

De plus, l'investissement initial dans les fours à haute température et les équipements à atmosphère contrôlée peut être considérable, représentant une dépense en capital importante.

Faible débit pour les méthodes spécialisées

Bien que tout frittage ait des coûts opérationnels, certaines méthodes avancées comme le pressage à chaud exacerbent le problème. Ces techniques offrent des propriétés matérielles supérieures mais sont souvent lentes et traitent les pièces une par une ou par petits lots.

Cette faible productivité les rend coûteuses et difficiles à adapter à la fabrication en grand volume, limitant leur utilisation aux composants spécialisés de grande valeur.

Dangers environnementaux et de sécurité

Les températures élevées et les matériaux impliqués dans le frittage introduisent des risques directs pour le personnel et l'environnement.

Rejet d'émissions nocives

Le chauffage de matériaux en poudre peut provoquer le rejet de substances nocives. Cela peut inclure la vaporisation des liants ou des lubrifiants utilisés pour former la pièce verte, ou même des éléments du matériau de base lui-même.

Ces émissions peuvent être dangereuses pour les opérateurs et nécessitent une ventilation robuste, une filtration et des systèmes de contrôle atmosphérique.

Opérations à haute température

Faire fonctionner des équipements à des températures dépassant souvent 1000 °C (1832 °F) présente un risque de sécurité inhérent. Cela comprend le danger de brûlures graves pour le personnel, le potentiel de défaillance catastrophique de l'équipement et la nécessité de protocoles de sécurité stricts et bien appliqués.

Conformité réglementaire

En raison du potentiel d'émissions nocives, les opérations de frittage sont souvent soumises à des réglementations environnementales strictes. Ces normes gouvernementales dictent les niveaux d'émission acceptables et peuvent nécessiter des équipements de surveillance et d'atténuation coûteux.

Le non-respect peut entraîner des amendes et peut même forcer une réduction des cadences de production, impactant directement le rendement opérationnel.

Comment appliquer cela à votre projet

Votre approche pour atténuer ces dangers dépend entièrement de votre objectif principal pour le composant que vous produisez.

- Si votre objectif principal est la précision de la pièce : Vous devez investir massivement dans la simulation de processus pour prédire avec précision le rétrécissement et utiliser des fours avancés avec un contrôle précis de la température.

- Si votre objectif principal est l'efficacité des coûts : Explorez des options de frittage à plus basse température ou des temps de cycle plus rapides, et analysez attentivement le compromis dans les propriétés finales du matériau.

- Si votre objectif principal est la sécurité et la conformité : Votre premier investissement devrait être dans des systèmes de ventilation de pointe, de contrôle atmosphérique et de surveillance continue des émissions.

En comprenant ces dangers non pas comme des obstacles, mais comme des variables d'ingénierie à contrôler, vous pouvez exploiter efficacement la puissance du processus de frittage.

Tableau récapitulatif :

| Catégorie de danger | Défis clés | Impact |

|---|---|---|

| Processus et Matériau | Rétrécissement imprévisible, porosité incohérente, problèmes de matériaux composites | Pièces mises au rebut, points faibles, contraintes internes |

| Financier et Opérationnel | Coûts énergétiques/équipement élevés, faible débit pour les méthodes spécialisées | Dépenses d'investissement élevées, difficile à mettre à l'échelle |

| Environnemental et Sécurité | Émissions nocives, opérations à haute température, conformité réglementaire | Risques pour la sécurité des opérateurs, amendes potentielles, limites de production |

Prêt à maîtriser le processus de frittage pour votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de consommables conçus pour vous aider à atténuer les dangers du frittage. Des fours à haute température avec contrôle précis aux solutions de sécurité pour la gestion des émissions, nous avons l'expertise pour soutenir les besoins spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir d'excellents résultats en toute sécurité et efficacité.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité