En bref, le soudage par faisceau d'électrons (EBW) est un processus de précision à haute énergie utilisé pour des applications critiques dans les industries aérospatiale, automobile, médicale et nucléaire. Il excelle là où des soudures profondes, une distorsion minimale et l'assemblage de matériaux difficiles à souder ou dissemblables sont requis, en utilisant un faisceau d'électrons focalisé sous vide pour produire des joints de qualité supérieure.

La raison principale de choisir le soudage par faisceau d'électrons n'est pas la fabrication générale, mais la résolution de défis d'ingénierie extrêmes. Sa capacité unique à fournir une énergie concentrée profondément dans les matériaux avec une précision chirurgicale le rend indispensable pour la fabrication de composants haute performance où la défaillance n'est pas une option.

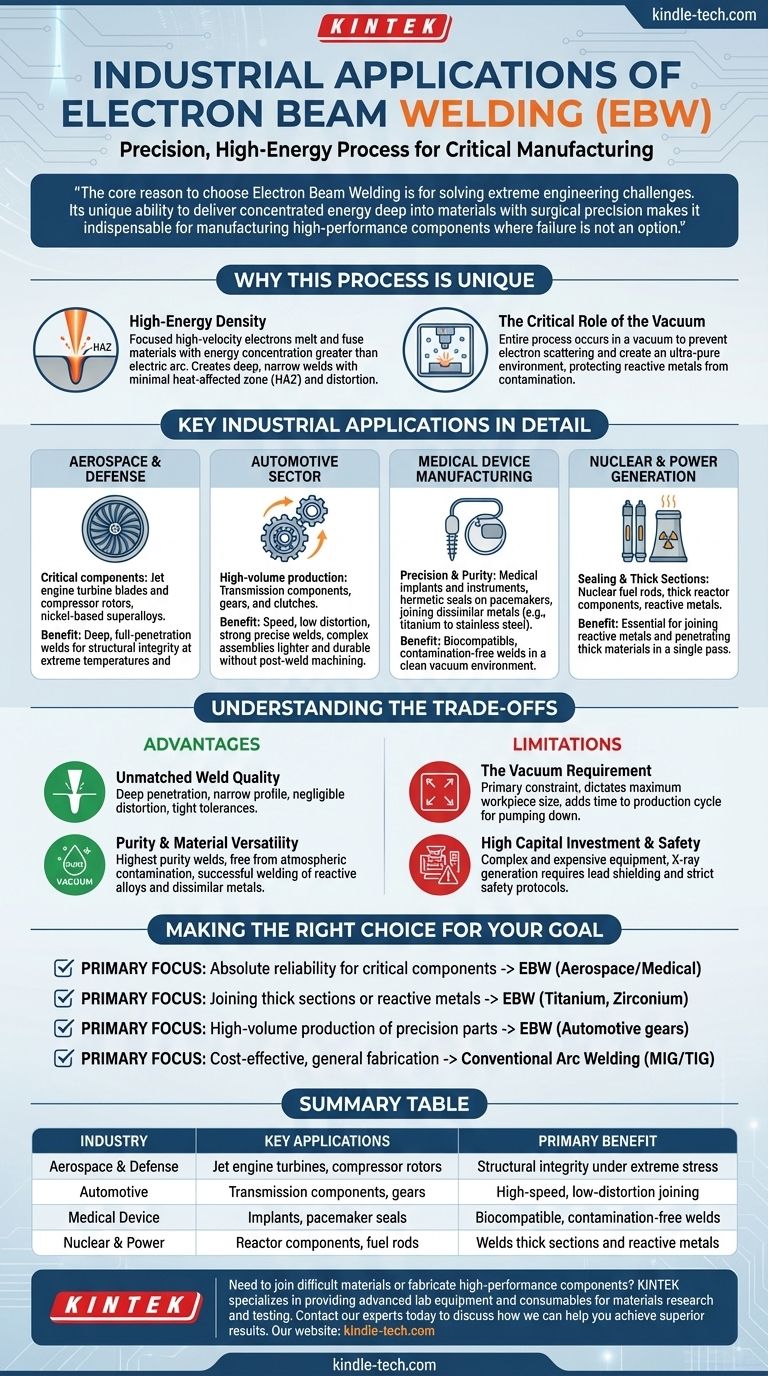

Pourquoi ce processus est unique

Le soudage par faisceau d'électrons fonctionne sur un principe fondamentalement différent des méthodes de soudage conventionnelles. Comprendre cela est essentiel pour saisir ses applications.

La puissance de la densité d'énergie élevée

L'EBW utilise un faisceau focalisé d'électrons à haute vitesse pour faire fondre et fusionner les matériaux. Cette concentration d'énergie est bien supérieure à celle d'un arc électrique, ce qui lui permet de créer des soudures profondes et étroites avec une très petite zone affectée thermiquement (ZAT). Cela minimise la distorsion et préserve les propriétés du matériau parent.

Le rôle critique du vide

L'ensemble du processus doit se dérouler dans une chambre à vide. Ce n'est pas un inconvénient mais une caractéristique déterminante. Le vide empêche les électrons de se disperser sur les molécules d'air, garantissant que le faisceau reste focalisé. Il crée également un environnement ultra-pur, protégeant les métaux réactifs comme le titane et le zirconium de la contamination par l'oxygène ou l'azote.

Applications industrielles clés en détail

Les caractéristiques uniques de l'EBW en font la solution privilégiée dans plusieurs domaines exigeants.

Aérospatiale et Défense

C'est l'application par excellence de l'EBW. Il est utilisé pour la fabrication de composants critiques de moteurs à réaction comme les aubes de turbine et les rotors de compresseur, souvent fabriqués à partir de superalliages à base de nickel. Le processus assure les soudures profondes et à pleine pénétration nécessaires à l'intégrité structurelle à des températures et des contraintes extrêmes.

Secteur automobile

Dans la production automobile à grand volume, l'EBW est apprécié pour sa rapidité et sa faible distorsion. Il est couramment utilisé pour souder des composants de transmission, des engrenages et des embrayages. En créant des soudures solides et précises avec un apport de chaleur minimal, les fabricants peuvent produire des assemblages complexes plus légers et plus durables sans avoir besoin d'usinage post-soudage.

Fabrication de dispositifs médicaux

La précision et la pureté de l'EBW sont vitales pour les implants et instruments médicaux. Il peut créer des joints hermétiques sur les stimulateurs cardiaques et assembler des métaux dissemblables, comme un implant en titane à un composant en acier inoxydable. L'environnement de vide propre garantit qu'aucun contaminant n'est piégé dans la soudure, ce qui est essentiel pour la biocompatibilité.

Nucléaire et production d'énergie

L'EBW est utilisé pour sceller les barres de combustible nucléaire et souder des sections épaisses de composants de réacteurs. Le vide est essentiel pour assembler les métaux réactifs courants dans l'industrie nucléaire, et sa capacité à pénétrer des matériaux épais en une seule passe est un avantage significatif par rapport à d'autres méthodes qui nécessiteraient plusieurs passes.

Comprendre les compromis

Bien que puissant, l'EBW est un outil spécialisé avec des limitations claires. Le choisir nécessite de comprendre ses coûts et avantages spécifiques.

Avantage : Qualité de soudure inégalée

La pénétration profonde et le profil étroit d'une soudure par faisceau d'électrons sont structurellement supérieurs à la plupart des autres méthodes. L'apport de chaleur extrêmement faible entraîne une distorsion négligeable, ce qui est essentiel pour maintenir des tolérances serrées dans les assemblages complexes.

Avantage : Pureté et polyvalence des matériaux

L'environnement sous vide produit des soudures de la plus haute pureté, exemptes de contamination atmosphérique. Cela permet le soudage réussi d'alliages réactifs et de métaux dissemblables qu'il est impossible d'assembler avec le soudage à l'arc conventionnel.

Limitation : L'exigence de vide

La nécessité d'une chambre à vide est la principale contrainte du processus. Elle dicte la taille maximale de la pièce et ajoute un temps significatif au cycle de production pour la mise sous vide de la chambre. Cela le rend moins flexible que des processus comme le TIG ou le soudage laser.

Limitation : Investissement en capital élevé et sécurité

L'équipement EBW est complexe et coûteux. De plus, l'interaction du faisceau d'électrons avec la pièce génère des rayons X, ce qui nécessite un blindage au plomb étendu pour la chambre et des protocoles de sécurité stricts pour les opérateurs.

Faire le bon choix pour votre objectif

Décider d'utiliser le soudage par faisceau d'électrons dépend entièrement des exigences spécifiques de votre composant et de votre environnement de production.

- Si votre objectif principal est une fiabilité absolue pour les composants critiques : L'EBW est le choix supérieur pour les pièces dans l'aérospatiale ou les dispositifs médicaux où une défaillance de la soudure serait catastrophique.

- Si votre objectif principal est d'assembler des sections épaisses ou des métaux réactifs : La pénétration profonde et l'environnement de vide pur de l'EBW en font une solution de premier plan pour des matériaux comme le titane, le zirconium ou les sections épaisses d'acier.

- Si votre objectif principal est la production à grand volume de pièces de précision : Pour des composants comme les engrenages automobiles, l'EBW offre un processus rapide, reproductible et à faible distorsion qui justifie l'investissement en capital.

- Si votre objectif principal est une fabrication générale rentable : Les procédés de soudage à l'arc conventionnels comme le MIG ou le TIG sont beaucoup plus pratiques, flexibles et économiques pour les applications moins exigeantes.

En fin de compte, le soudage par faisceau d'électrons est un outil puissant et spécialisé conçu pour résoudre les problèmes d'assemblage de matériaux les plus difficiles de l'ingénierie moderne.

Tableau récapitulatif :

| Industrie | Applications clés | Avantage principal |

|---|---|---|

| Aérospatiale et Défense | Turbines de moteurs à réaction, rotors de compresseurs | Intégrité structurelle sous contrainte extrême |

| Automobile | Composants de transmission, engrenages | Assemblage rapide et à faible distorsion |

| Dispositifs médicaux | Implants, joints de stimulateurs cardiaques | Soudures biocompatibles et sans contamination |

| Nucléaire et Énergie | Composants de réacteurs, barres de combustible | Soude des sections épaisses et des métaux réactifs |

Besoin d'assembler des matériaux difficiles ou de fabriquer des composants haute performance ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour la recherche et les essais de matériaux. Si votre projet implique le développement ou la qualification de soudures pour des applications critiques dans les secteurs aérospatial, médical ou énergétique, nos solutions peuvent soutenir vos processus de R&D et de contrôle qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Machine de découpe de laboratoire de précision à fil diamanté avec établi de 800 mm x 800 mm pour petites découpes circulaires à fil unique diamanté

- Presse à moule de forme spéciale pour laboratoire

Les gens demandent aussi

- Pourquoi l'énergie de la biomasse n'est-elle pas efficace ? Les coûts cachés d'un carburant à faible énergie

- À quoi sert le titane dans la fabrication ? Tirer parti des propriétés de haute performance pour les applications critiques

- Pourquoi le point de fusion est-il différent pour différentes substances ? Le rôle clé de la force de liaison

- Quelle est l'uniformité de l'évaporation par faisceau d'électrons ? Obtenez des couches minces précises et uniformes

- Qu'est-ce que la pulvérisation cathodique magnétron à plasma ? Un guide pour le dépôt de films minces haute performance

- Quels sont les principaux paramètres du processus de pulvérisation cathodique ? Contrôler la qualité du film mince et le taux de dépôt

- Quel est le principe de l'interférence en couches minces ? Comment la lumière crée-t-elle de la couleur dans les bulles de savon et les films d'huile

- Quel est l'effet de la puissance dans la pulvérisation cathodique ? Contrôler la vitesse de dépôt et la qualité du film