En bref, le dépôt physique en phase vapeur (PVD) est une technologie de revêtement très polyvalente utilisée dans un vaste éventail d'industries, notamment l'aérospatiale, l'automobile, le médical, les outils de coupe, les biens de consommation et l'électronique. Ses applications principales consistent à déposer des films minces et haute performance pour améliorer la durabilité d'un produit, réduire la friction, offrir une résistance chimique ou environnementale, ou créer une finition décorative haut de gamme.

Le PVD n'est pas une solution unique, mais une famille de techniques de dépôt sous vide utilisées pour résoudre des problèmes d'ingénierie spécifiques. Sa valeur fondamentale réside dans sa capacité à conférer à un matériau de base de nouvelles propriétés de surface — telles qu'une dureté extrême, une inertie chimique ou une faible friction — qu'il ne possède pas intrinsèquement.

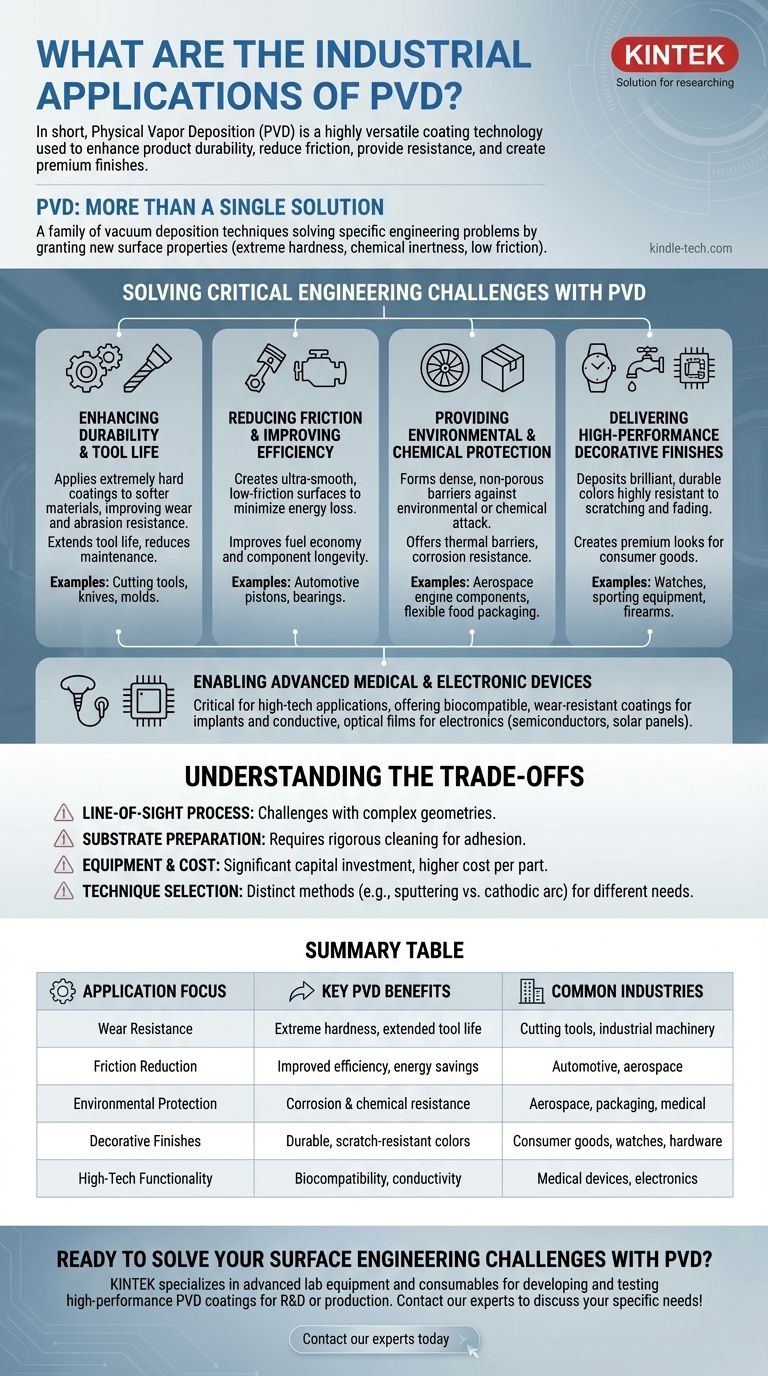

Résoudre les défis d'ingénierie critiques avec le PVD

L'adoption du PVD est motivée par sa capacité à répondre à des exigences fonctionnelles spécifiques. Plutôt que de penser en termes d'industrie, il est plus utile de penser en termes de problème qu'il résout.

Améliorer la durabilité et la durée de vie des outils

L'une des utilisations les plus courantes du PVD est l'application de revêtements extrêmement durs sur des matériaux plus tendres. Cela améliore considérablement la résistance à l'usure et à l'abrasion.

Ces revêtements durs, souvent des nitrures ou des carbures, sont appliqués sur les outils de coupe métalliques, les couteaux et les moules. Il en résulte une prolongation significative de la durée de vie de l'outil, une réduction de l'entretien et une productivité accrue.

Réduire la friction et améliorer l'efficacité

Dans les environnements haute performance, la friction est une cause principale de perte d'énergie et d'usure. Les revêtements PVD créent des surfaces ultra-lisses à faible friction.

L'industrie automobile, en particulier dans le sport automobile et la conception de moteurs, utilise ces revêtements sur des composants tels que les pistons et les roulements. Cela réduit la perte d'énergie due à la friction, ce qui contribue directement à l'amélioration de l'économie de carburant et à la longévité des composants.

Offrir une protection environnementale et chimique

Les films PVD sont exceptionnellement denses et non poreux, ce qui en fait d'excellentes barrières contre les agressions environnementales ou chimiques.

Dans l'aérospatiale, les revêtements fournissent des barrières thermiques, permettant aux composants de moteur de résister à des températures extrêmes. Dans l'emballage souple, les films métallisés minces agissent comme une barrière contre l'oxygène, l'humidité et la lumière, préservant les aliments. Pour les outils utilisés dans des environnements difficiles, le PVD offre une résistance supérieure à la corrosion.

Fournir des finitions décoratives haute performance

Le PVD permet le dépôt de fines couches de métal ou de céramique qui produisent une large gamme de couleurs brillantes et durables. Ces finitions sont bien plus résistantes aux rayures et à la décoloration que la peinture ou le placage traditionnel.

Ceci est largement utilisé sur les biens de consommation tels que les montres, les robinets, les équipements sportifs et les armes à feu pour créer un aspect et une sensation haut de gamme qui résistent à l'usage quotidien.

Permettre les dispositifs médicaux et électroniques avancés

La précision et la pureté des processus PVD sont essentielles pour les applications de haute technologie. Le PVD est utilisé pour créer des revêtements biocompatibles et résistants à l'usure pour les implants médicaux et les instruments chirurgicaux.

Dans le secteur de l'électronique, il est essentiel pour déposer les films minces, conducteurs et optiques requis pour les semi-conducteurs, les panneaux solaires et les écrans.

Comprendre les compromis

Bien que le PVD offre des avantages significatifs, il s'agit d'un processus spécialisé comportant des considérations importantes. Comprendre ces compromis est essentiel pour sa mise en œuvre réussie.

Limites du processus

Le PVD est un processus de ligne de visée. Cela signifie que les surfaces à revêtir doivent être directement exposées à la source de vapeur, ce qui peut rendre difficile l'obtention d'une couverture uniforme sur des pièces présentant des géométries internes complexes.

Substrat et préparation

Le succès d'un revêtement PVD dépend fortement de la propreté et de la préparation du substrat. Toute contamination de surface compromettra l'adhérence, nécessitant des protocoles de nettoyage rigoureux en plusieurs étapes qui augmentent le temps et le coût du processus.

Équipement et coût

Le PVD est un processus basé sur le vide, nécessitant un investissement en capital important dans des chambres et des équipements spécialisés. Cela le rend généralement plus coûteux par pièce que les technologies plus anciennes et moins performantes comme la peinture liquide ou certaines formes de galvanoplastie.

Sélection de la technique

Les différentes méthodes de PVD (par exemple, la pulvérisation cathodique, l'arc cathodique, l'évaporation par faisceau d'électrons) ont des caractéristiques distinctes. Par exemple, le dépôt par arc cathodique est très rapide et crée des films résistants mais peut produire des micro-gouttelettes, tandis que la pulvérisation cathodique est plus lente mais offre une excellente uniformité pour l'optique de précision. La bonne technique doit être adaptée à l'application.

Faire le bon choix pour votre application

Le choix du bon traitement de surface dépend entièrement de votre objectif principal. Le PVD est un outil exceptionnel lorsque ses avantages spécifiques correspondent aux besoins critiques de votre projet.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Utilisez le PVD pour appliquer des revêtements céramiques comme le Nitrure de Titane (TiN) ou le Carbone Type Diamant (DLC) pour les outils et les composants soumis à une forte usure.

- Si votre objectif principal est une esthétique durable et haut de gamme : Le PVD offre une palette de couleurs robuste et étendue pour les produits de consommation qui dépasse de loin la durée de vie des finitions traditionnelles.

- Si votre objectif principal est la protection environnementale : Le PVD est un excellent choix pour créer des couches barrières denses et imperméables pour tout, des emballages alimentaires aux pièces aérospatiales.

- Si votre objectif principal est la faible friction et l'efficacité : Les revêtements à faible friction PVD sont une solution éprouvée pour réduire la perte d'énergie dans les systèmes mécaniques haute performance.

En fin de compte, le PVD est une technologie clé qui permet aux ingénieurs et aux concepteurs de créer des produits plus solides, plus efficaces et plus durables.

Tableau récapitulatif :

| Objectif de l'application | Avantages clés du PVD | Industries courantes |

|---|---|---|

| Résistance à l'usure | Dureté extrême, durée de vie prolongée des outils | Outils de coupe, machines industrielles |

| Réduction de la friction | Efficacité améliorée, économies d'énergie | Automobile, aérospatiale |

| Protection environnementale | Résistance à la corrosion et aux produits chimiques | Aérospatiale, emballage, médical |

| Finitions décoratives | Couleurs durables et résistantes aux rayures | Biens de consommation, montres, quincaillerie |

| Fonctionnalité de haute technologie | Biocompatibilité, conductivité | Dispositifs médicaux, électronique |

Prêt à résoudre vos défis d'ingénierie des surfaces avec le PVD ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le développement et le test de revêtements PVD haute performance. Que vous soyez en R&D ou en production, nos solutions vous aident à obtenir une durabilité, une efficacité et une qualité de finition supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température