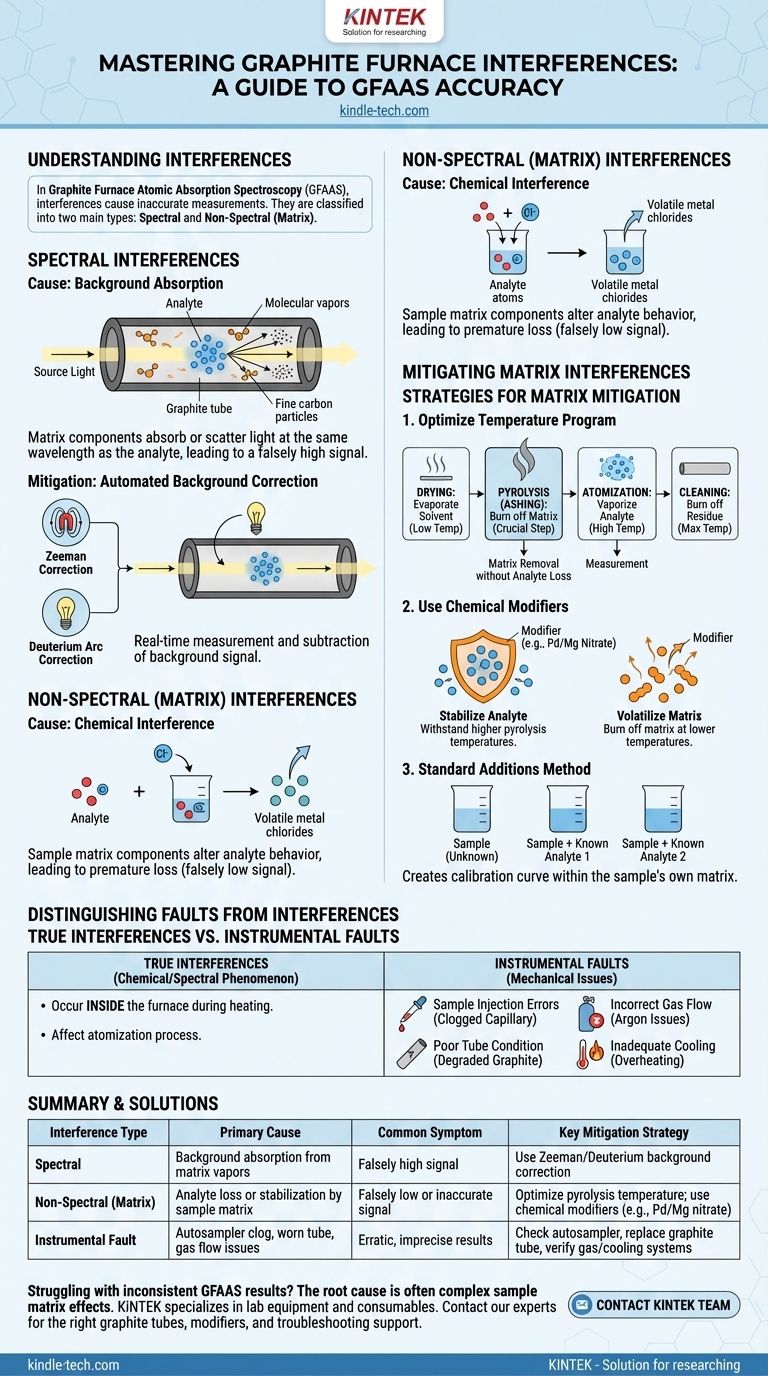

En analyse par four à graphite, les interférences sont des effets qui rendent le signal mesuré pour votre élément cible imprécis. Elles sont généralement classées en deux types principaux : les interférences spectrales, où d'autres atomes ou molécules absorbent la lumière à la même longueur d'onde, et les interférences non spectrales (également appelées effets de matrice), où d'autres composants de l'échantillon modifient le processus de transformation de votre élément en vapeur atomique libre.

Le défi principal de l'absorption atomique par four à graphite (GFAAS) n'est pas la défaillance de l'instrument, mais la gestion des événements chimiques et physiques complexes à l'intérieur du tube de graphite. Le succès dépend de la séparation de l'analyte de sa matrice environnante avant l'étape de mesure finale.

Les deux principaux types d'interférence

Presque tous les problèmes de précision de la GFAAS peuvent être attribués à l'une des deux sources fondamentales d'interférence. Comprendre la différence est la première étape du dépannage.

Interférences spectrales

Les interférences spectrales se produisent lorsque quelque chose d'autre que l'analyte absorbe ou diffuse la lumière de la lampe, ce qui entraîne un signal faussement élevé.

La cause principale est l'absorption de fond. Lorsque la matrice de l'échantillon est chauffée à des milliers de degrés, elle peut former des vapeurs moléculaires (comme les halogénures alcalins) ou de fines particules de carbone qui absorbent ou diffusent la lumière.

Les instruments modernes éliminent presque complètement ce problème en utilisant une correction de fond automatisée. Les deux méthodes les plus courantes et les plus efficaces sont la correction Zeeman et la correction par lampe à deutérium, qui mesurent et soustraient l'absorption de fond en temps réel.

Interférences non spectrales (de matrice)

C'est la catégorie d'interférence la plus courante et la plus difficile en GFAAS. Ce sont des problèmes causés par la matrice de l'échantillon qui altère physiquement ou chimiquement le comportement de l'analyte pendant le processus de chauffage.

Le type le plus significatif est l'interférence chimique. Cela se produit lorsque l'analyte réagit avec les composants de la matrice pour former un composé très stable. Par exemple, les chlorures dans un échantillon peuvent réagir avec de nombreux éléments pour former des chlorures métalliques volatils qui sont perdus pendant l'étape de préchauffage (pyrolyse), avant la mesure d'atomisation finale.

Cette perte prématurée d'analyte entraîne une mesure faussement basse.

Comment atténuer les interférences de matrice

La résolution des interférences de matrice est la clé d'une GFAAS précise. La stratégie consiste à optimiser le programme de chauffage de l'instrument et, si nécessaire, à modifier la chimie de l'échantillon.

Le rôle critique du programme de température

Le cycle de chauffage GFAAS comporte des étapes distinctes, et leur optimisation est votre principal outil pour éliminer la matrice.

- Séchage : Évaporation douce du solvant.

- Pyrolyse (ou Cendrage) : C'est l'étape la plus cruciale. La température est suffisamment élevée pour brûler ou vaporiser la majeure partie de la matrice de l'échantillon sans perdre l'analyte.

- Atomisation : Le four est rapidement chauffé à une température très élevée pour vaporiser l'analyte en un nuage d'atomes libres pour la mesure.

- Nettoyage : La température est poussée au maximum pour brûler tout résidu restant.

Une étape de pyrolyse efficace, où la matrice est éliminée avant l'atomisation, résout la majorité des problèmes d'interférence.

Utilisation de modificateurs chimiques

Parfois, la matrice est trop stable ou l'analyte trop volatil pour être séparé par la seule température. Dans ces cas, un modificateur chimique est ajouté à l'échantillon.

Les modificateurs agissent de deux manières :

- Ils stabilisent l'analyte : Le modificateur réagit avec l'analyte pour former un composé qui peut supporter une température de pyrolyse plus élevée, ce qui vous permet d'utiliser un chauffage plus agressif pour éliminer la matrice.

- Ils rendent la matrice plus volatile : Le modificateur réagit avec la matrice pour l'aider à brûler à une température plus basse.

Un modificateur "universel" courant est un mélange de palladium et de nitrate de magnésium, qui stabilise une large gamme d'éléments.

La méthode des additions standard

Lorsque les effets de matrice sont sévères et ne peuvent être éliminés, la méthode des additions standard peut être utilisée. Cela implique l'ajout de quantités connues de l'analyte à plusieurs aliquotes de l'échantillon lui-même. Cela crée une courbe d'étalonnage au sein de la propre matrice de l'échantillon, compensant efficacement les interférences spécifiques présentes.

Distinction entre interférences et défauts instrumentaux

Alors que les véritables interférences sont des phénomènes chimiques ou spectraux, de nombreux problèmes réels produisent des symptômes similaires mais ont des causes mécaniques.

Véritables interférences vs. problèmes système

Comme discuté, les interférences se produisent à l'intérieur du four pendant le cycle de chauffage, affectant le processus d'atomisation. Les défauts instrumentaux empêchent l'analyse de se dérouler correctement en premier lieu.

Problèmes instrumentaux courants

Avant de dépanner une chimie de matrice complexe, vérifiez toujours les défaillances mécaniques simples.

- Erreurs d'injection d'échantillon : Des problèmes avec l'échantillonneur automatique, tels qu'un tube capillaire bouché en raison de la cristallisation de l'échantillon, peuvent empêcher l'injection du volume correct d'échantillon. C'est une cause fréquente de mauvaise précision et de résultats faibles.

- Mauvais état du tube : Le tube de graphite se dégrade à chaque utilisation. Un tube ancien ou endommagé entraîne une mauvaise efficacité de chauffage, des effets de mémoire (report des échantillons précédents) et des résultats erratiques.

- Débit de gaz incorrect : Le débit de gaz argon inerte est essentiel pour protéger le tube et balayer les vapeurs de matrice. Des débits incorrects peuvent entraîner des signaux de fond élevés et une dégradation rapide du tube.

- Refroidissement insuffisant : Le système repose sur la circulation d'eau de refroidissement. Si la pression de l'eau est trop faible ou si le débit est bloqué, l'instrument peut surchauffer, entraînant des performances instables et des dommages.

Une stratégie pratique de dépannage

Utilisez les symptômes de votre problème pour guider votre enquête, en commençant par les causes potentielles les plus simples.

- Si votre objectif principal est une mauvaise précision ou une faible récupération : Cela suggère fortement une interférence chimique de matrice. Concentrez-vous sur l'optimisation de la température de pyrolyse et expérimentez avec un modificateur chimique comme le nitrate de palladium.

- Si votre objectif principal est des signaux de fond élevés et instables : Cela suggère une interférence spectrale. Assurez-vous que votre système de correction de fond est actif et efficace, et que votre étape de pyrolyse élimine suffisamment la matrice principale.

- Si votre objectif principal est des résultats erratiques et imprécis (mauvaise reproductibilité) : Cela indique un problème instrumental ou physique. Avant de modifier votre méthode, inspectez le capillaire de l'échantillonneur automatique pour les obstructions, vérifiez l'état du tube de graphite et vérifiez vos alimentations en eau de refroidissement et en gaz argon.

En fin de compte, l'obtention de résultats GFAAS fiables est un processus systématique d'isolement et d'élimination des variables, de la mécanique de l'instrument à la chimie au sein de l'échantillon.

Tableau récapitulatif :

| Type d'interférence | Cause principale | Symptôme courant | Stratégie d'atténuation clé |

|---|---|---|---|

| Spectrale | Absorption de fond due aux vapeurs de matrice | Signal faussement élevé | Utiliser la correction de fond Zeeman/Deutérium |

| Non spectrale (Matrice) | Perte ou stabilisation de l'analyte par la matrice de l'échantillon | Signal faussement bas ou imprécis | Optimiser la température de pyrolyse ; utiliser des modificateurs chimiques (par exemple, nitrate de Pd/Mg) |

| Défaut instrumental | Bouchon d'échantillonneur automatique, tube usé, problèmes de débit de gaz | Résultats erratiques, imprécis | Vérifier l'échantillonneur automatique, remplacer le tube de graphite, vérifier les systèmes de gaz/refroidissement |

Vous rencontrez des résultats GFAAS incohérents ? La cause profonde est souvent la complexité des effets de matrice de l'échantillon, et non votre instrument. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à sélectionner les bons tubes de graphite et modificateurs chimiques, ou vous fournir un support de dépannage pour obtenir les données précises et fiables que votre recherche exige. Contactez notre équipe dès aujourd'hui pour optimiser votre analyse par four à graphite !

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Grand four de graphitisation sous vide vertical en graphite

Les gens demandent aussi

- À quelle température le graphite se décompose-t-il thermiquement ? Le rôle critique de l'atmosphère

- Comment le graphite synthétique est-il fabriqué ? Une plongée profonde dans le processus à haute température

- Quelles sont les propriétés du graphite à hautes températures ? Découvrez sa force et sa stabilité sous chaleur extrême

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire

- Quelle est l'efficacité du graphite pour transférer la chaleur ? Débloquez une gestion thermique supérieure pour vos appareils électroniques