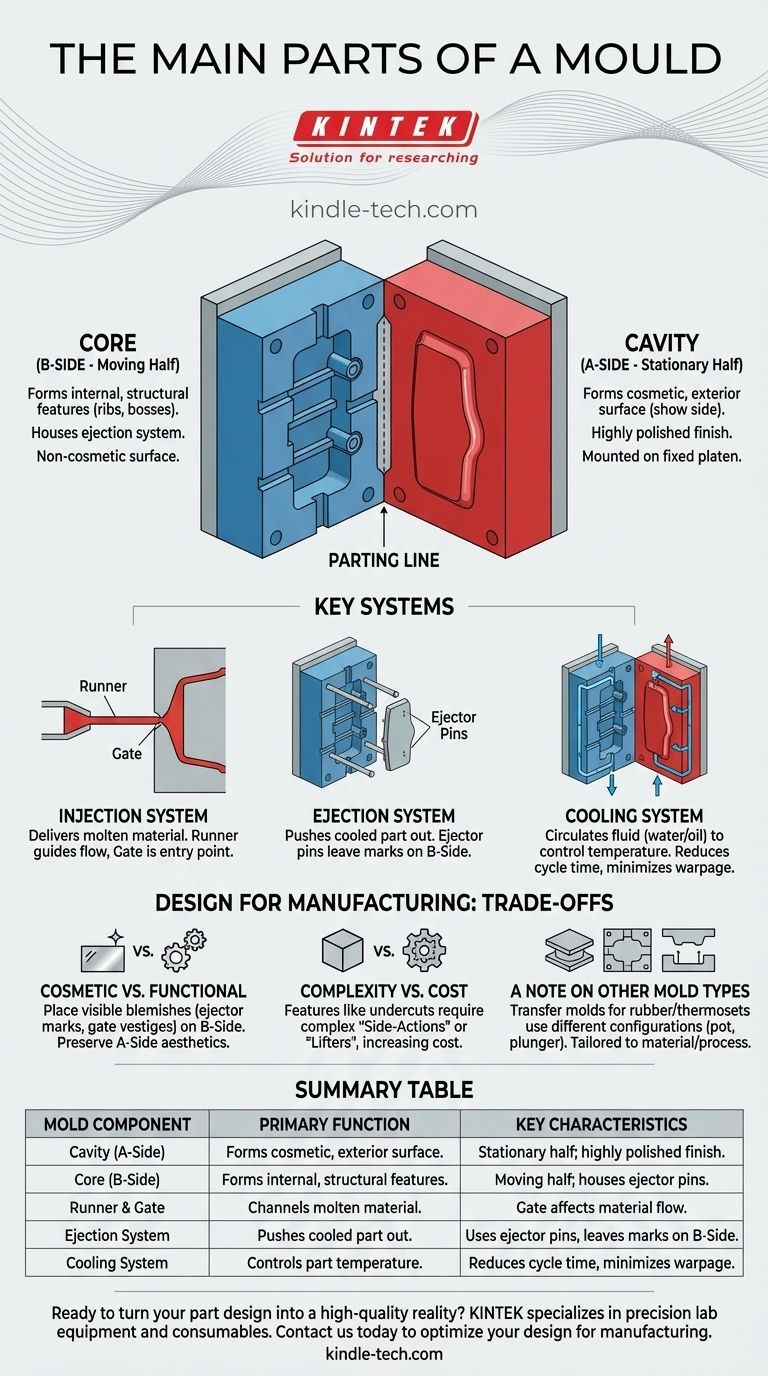

À son niveau le plus fondamental, un moule est composé de deux moitiés principales : le noyau (core) et la cavité (cavity). Lorsqu'elles sont assemblées, ces moitiés forment un espace négatif qui façonne le matériau en fusion en une pièce finie. La moitié cavité forme généralement la surface cosmétique extérieure du composant (le « Côté A »), tandis que la moitié noyau forme les caractéristiques internes et structurelles (le « Côté B »).

Bien qu'un moule apparaisse comme un simple outil en deux parties, sa conception est un équilibre sophistiqué entre la forme et la fonction. Comprendre comment le noyau, la cavité et leurs systèmes de support interagissent est la clé pour concevoir des pièces qui sont non seulement esthétiquement plaisantes, mais aussi fabriquables et robustes.

Le Noyau et la Cavité : Les Deux Moitiés d'un Moule

Le noyau et la cavité sont le cœur du moule, définissant directement la géométrie du produit final. Leur conception dicte tout, de l'apparence de la pièce à ses caractéristiques structurelles.

La Cavité (Le Côté « A »)

La cavité est la moitié fixe du moule, souvent montée sur le plateau fixe de la machine de moulage. Elle forme ce que l'on appelle le « Côté A » de la pièce moulée.

C'est généralement le côté cosmétique ou « d'affichage » — la surface que les utilisateurs verront et avec laquelle ils interagiront. Il est poli avec une finition élevée pour garantir que la pièce finale présente une apparence lisse et sans défaut.

Le Noyau (Le Côté « B »)

Le noyau est la moitié mobile du moule. Il forme le « Côté B » de la pièce, qui est généralement la surface non cosmétique, interne ou orientée vers l'arrière.

Le noyau est l'endroit où se trouvent la plupart des caractéristiques géométriques fonctionnelles de la pièce, telles que les nervures de renforcement, les plots pour vis et autres éléments de montage. La pièce se rétracte sur le noyau et est maintenue par celui-ci pendant le refroidissement, ce qui est crucial pour la phase d'éjection.

La Ligne de Joint

La ligne de joint (parting line) est la couture précise où le noyau et la cavité se rencontrent. Cette ligne sera visible sur le produit final, et son emplacement est une considération de conception critique pour minimiser son impact esthétique.

Systèmes Clés qui Assurent le Fonctionnement du Moule

Un moule moderne est plus qu'un simple bloc d'acier. C'est une machine complexe dotée de plusieurs systèmes critiques qui fonctionnent de concert pour produire une pièce de manière efficace et répétée.

Le Système d'Injection

Ce système délivre le matériau en fusion dans le moule. Il se compose d'une canalisation d'alimentation (runner), qui est un canal guidant le matériau depuis la buse de la machine, et d'un point d'injection (gate), qui est le point d'entrée spécifique où le matériau s'écoule dans la cavité elle-même.

Le Système d'Éjection

Une fois que la pièce a refroidi et s'est solidifiée, elle doit être retirée du moule. Le système d'éjection, généralement une série de broches éjectrices logées dans la moitié noyau, pousse la pièce finie hors du moule. Ces broches laissent souvent de petites marques circulaires sur le Côté B de la pièce.

Le Système de Refroidissement

Le contrôle de la température est vital pour la qualité et la vitesse. Des canaux sont usinés dans les deux moitiés, noyau et cavité, pour faire circuler un fluide, comme de l'eau ou de l'huile. Ce système retire la chaleur de la pièce, lui permettant de se solidifier à un rythme contrôlé, ce qui minimise la déformation et réduit le temps de cycle global.

Comprendre les Compromis : Conception pour la Fabrication

La conception des pièces d'un moule influence directement la qualité, le coût et la fonctionnalité du composant final.

Surfaces Cosmétiques vs. Fonctionnelles

La distinction Côté A/Côté B est fondamentale. Toutes les imperfections visibles, telles que les marques de broches éjectrices ou les vestiges de point d'injection, doivent être conçues pour se trouver sur le Côté B non cosmétique chaque fois que possible. Cela préserve l'aspect net du Côté A.

Complexité vs. Coût

Les pièces comportant des caractéristiques telles que des trous profonds ou des détails orientés latéralement (angles morts) ne peuvent pas être réalisées avec un simple noyau et une cavité. Elles nécessitent des pièces mobiles supplémentaires dans le moule, appelées actions latérales (side-actions) ou coulisseaux (lifters), ce qui augmente considérablement la complexité et le coût du moule.

Note sur les Autres Types de Moules

Bien que le moulage par injection soit courant, d'autres procédés utilisent des configurations de moules différentes. Un moule à transfert, souvent utilisé pour le caoutchouc ou les plastiques thermodurcissables, utilise une chambre pour contenir le matériau, un piston pour le pressuriser, et une cavité de moule pour former la forme finale. Cela souligne que les pièces du moule sont toujours adaptées au matériau et au procédé de fabrication spécifiques.

Application à Votre Conception

Comprendre ces composants vous permet de prendre de meilleures décisions lors de la conception d'une pièce pour la fabrication.

- Si votre objectif principal est l'esthétique : Portez une attention particulière à l'emplacement de la ligne de joint et assurez-vous que toutes les caractéristiques non cosmétiques se trouvent sur le Côté B, loin du Côté A cosmétique.

- Si votre objectif principal est l'intégrité structurelle : Concevez les caractéristiques fonctionnelles telles que les nervures et les plots dans le noyau (Côté B) et considérez comment l'écoulement du matériau depuis le point d'injection affectera la résistance de la pièce.

- Si votre objectif principal est l'efficacité des coûts : Concevez la pièce pour qu'elle soit facilement démoulable d'un simple noyau et cavité afin d'éviter le besoin d'actions latérales coûteuses ou de systèmes d'éjection complexes.

En concevant une pièce en tenant compte de la fonction du moule, vous passez de la simple création d'une forme à l'ingénierie d'un produit réussi.

Tableau Récapitulatif :

| Composant du Moule | Fonction Principale | Caractéristiques Clés |

|---|---|---|

| Cavité (Côté A) | Forme la surface extérieure cosmétique de la pièce. | Moitié fixe ; finition très polie. |

| Noyau (Côté B) | Forme les caractéristiques internes et structurelles de la pièce. | Moitié mobile ; abrite les broches éjectrices et les détails fonctionnels. |

| Canalisation d'Alimentation & Point d'Injection | Canalise le matériau en fusion de la buse de la machine vers la cavité. | Le point d'injection est le point d'entrée spécifique ; affecte l'écoulement du matériau. |

| Système d'Éjection | Pousse la pièce refroidie hors du moule. | Utilise généralement des broches éjectrices, qui laissent des marques sur le Côté B. |

| Système de Refroidissement | Fait circuler un fluide pour contrôler la température de la pièce et sa solidification. | Réduit le temps de cycle et minimise la déformation. |

Prêt à transformer la conception de votre pièce en une réalité manufacturable de haute qualité ? Le bon moule est essentiel pour atteindre l'équilibre parfait entre esthétique, intégrité structurelle et efficacité des coûts. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables, fournissant les outils et l'expertise pour soutenir l'ensemble de votre processus de fabrication — du prototypage à la production.

Laissez notre équipe vous aider à optimiser votre conception pour la fabrication. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut être votre partenaire d'innovation.

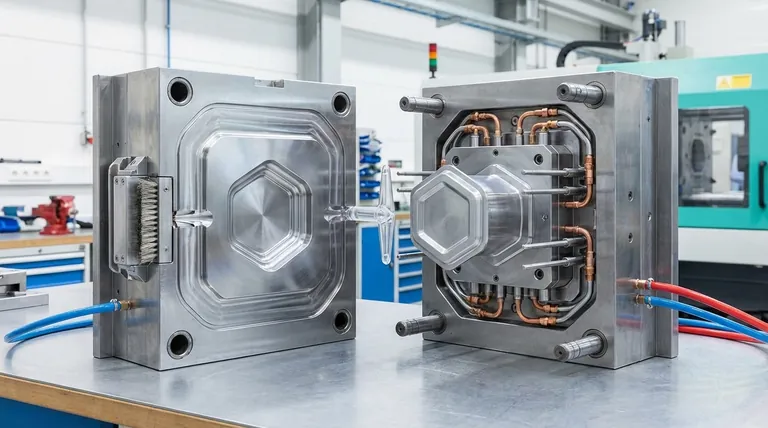

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule spécial de presse à chaud pour laboratoire

- Moule de Presse à Billes pour Laboratoire

Les gens demandent aussi

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Quel est le rôle physique des moules en graphite lors du pressage à chaud sous vide des corps bruts composites Cu-Al2O3 ?