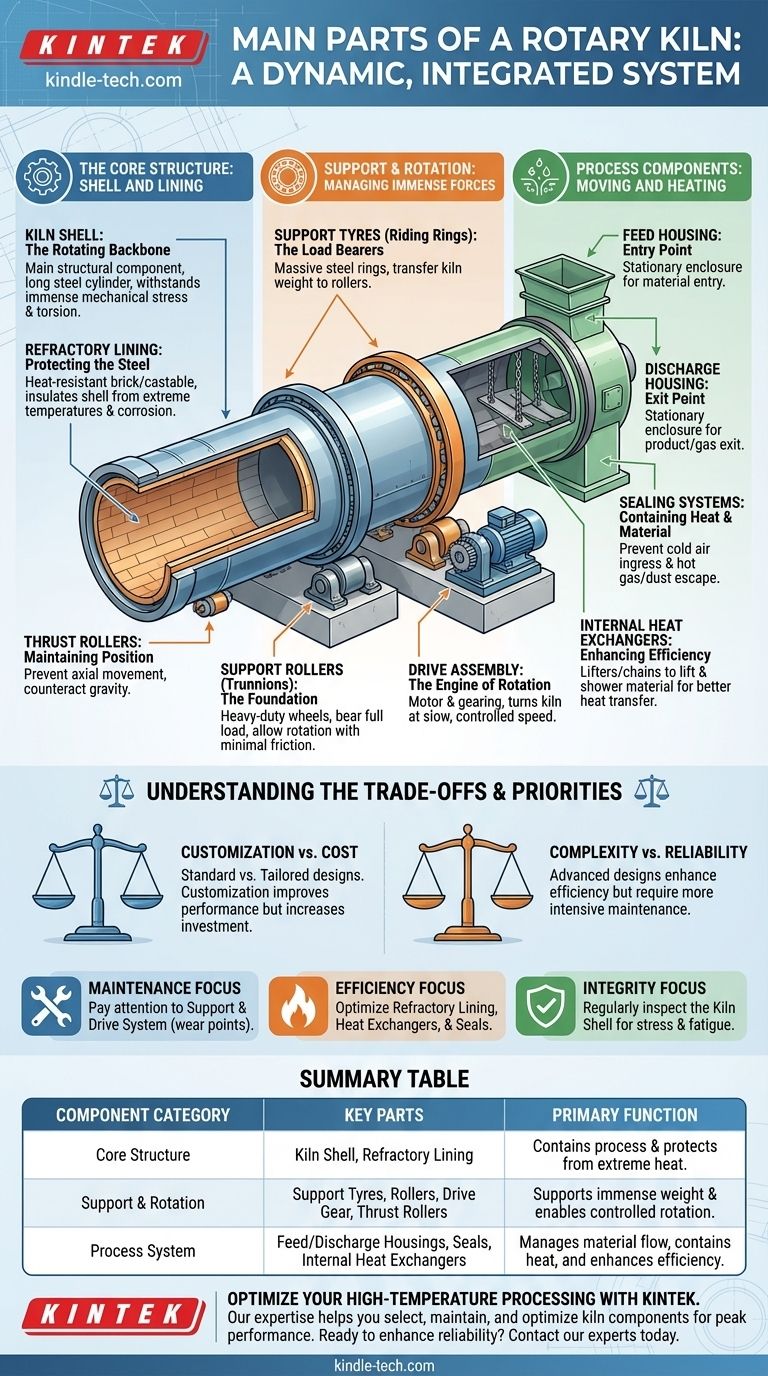

Au cœur, un four rotatif est un système complexe construit autour de quelques composants principaux. Les parties principales sont la virole du four, le revêtement réfractaire interne, les bandes de support et les rouleaux qui lui permettent de tourner, et un engrenage d'entraînement qui fournit la force de rotation. Ces éléments fonctionnent ensemble au sein d'un système plus vaste qui comprend les logements d'alimentation et de décharge.

Un four rotatif n'est pas simplement une collection de pièces, mais un système dynamique et intégré conçu pour un seul objectif : traiter les matériaux à des températures extrêmes. Chaque composant est une solution d'ingénierie précise aux défis immenses que représentent la chaleur, la charge et le mouvement.

La Structure Centrale : Virole et Revêtement

La fondation de tout four rotatif est son corps cylindrique massif et la couche protectrice à l'intérieur. Ces deux composants contiennent l'ensemble du processus.

La Virole du Four : L'épine dorsale rotative

La virole du four est le principal composant structurel, un long cylindre en acier généralement incliné selon un léger angle. Elle doit résister à d'énormes contraintes mécaniques, y compris la torsion du système d'entraînement et la flexion de son propre poids immense. L'effilement conique à ses extrémités aide à gérer l'écoulement des matériaux.

Le Revêtement Réfractaire : Protéger l'Acier

À l'intérieur de la virole se trouve un revêtement réfractaire, un matériau en brique ou moulable résistant à la chaleur. Sa fonction critique est d'isoler la virole en acier des températures extrêmes du processus interne et de la protéger de la corrosion chimique et de l'abrasion physique par le matériau traité.

Le Système de Support et de Rotation : Gérer des Forces Immenses

Soutenir et faire tourner une structure pesant des centaines ou des milliers de tonnes nécessite un système mécanique robuste et précisément conçu.

Bandes de Support (Anneaux de Roulement) : Les Porteurs de Charge

Les bandes de support, également appelées anneaux de roulement, sont d'énormes anneaux en acier fixés à l'extérieur de la virole du four. Ces anneaux transfèrent le poids total du four et de son contenu aux rouleaux de support.

Rouleaux de Support (Tourillons) : La Fondation

Les bandes de support reposent sur des ensembles de rouleaux de support robustes, ou roues de tourillon. Ces rouleaux sont montés sur une fondation solide et supportent la charge complète du four, permettant au cylindre massif de tourner avec une friction minimale.

L'Ensemble d'Entraînement : Le Moteur de la Rotation

L'ensemble d'entraînement est le système de moteur et d'engrenages qui fait tourner le four à une vitesse lente et contrôlée. Les types courants comprennent les entraînements à engrenages, qui utilisent un grand pignon à crémaillère monté sur la virole, ainsi que les systèmes à chaîne, à friction ou à entraînement direct.

Rouleaux de Poussée : Maintenir la Position

Parce que le four est installé en pente, la gravité le tire constamment vers le bas. Des rouleaux de poussée sont positionnés pour pousser contre le côté des bandes de support, empêchant ce mouvement axial et maintenant le four dans sa position correcte.

Les Composants de Processus : Déplacer et Chauffer le Matériau

Ces composants gèrent la manière dont le matériau entre, traverse et sort du four, ce qui a un impact direct sur l'efficacité du processus.

Logements d'Alimentation et de Décharge : Les Points d'Entrée et de Sortie

À chaque extrémité de la virole rotative se trouvent des logements d'alimentation et de décharge (ou brèches) fixes. Ces enceintes fournissent les points de connexion pour que le matériau entre dans le four et pour que le produit final et les gaz chauds sortent.

Systèmes d'Étanchéité : Contenir la Chaleur et le Matériau

Des joints efficaces sont installés entre la virole rotative et les logements fixes. Leur objectif est crucial : empêcher l'air froid de fuir dans le four (ce qui nuit à l'efficacité) et empêcher les gaz chauds et la poussière de matériau de s'échapper dans l'environnement.

Échangeurs de Chaleur Internes : Améliorer l'Efficacité

De nombreux fours contiennent des échangeurs de chaleur internes, tels que des élévateurs ou des chaînes. Lorsque le four tourne, ces dispositifs soulèvent et font ruisseler le matériau à travers le flux de gaz chaud, améliorant considérablement le transfert de chaleur et réduisant la consommation de carburant.

Comprendre les Compromis

La sélection et l'entretien des composants du four impliquent de trouver un équilibre entre des priorités concurrentes. Un système idéal pour un processus peut être inefficace pour un autre.

Personnalisation vs. Coût

Les composants de four standard forment la conception de base, mais la plupart des applications nécessitent une personnalisation. L'ajustement du diamètre de la virole, du type de réfractaire ou du système d'entraînement pour répondre aux besoins d'un matériau spécifique peut améliorer considérablement les performances, mais augmente également l'investissement initial.

Complexité Mécanique vs. Fiabilité

Un four rotatif est un environnement où l'usure est élevée. Les composants du système de support et de rotation — rouleaux, bandes, engrenages et joints — sont soumis à des contraintes mécaniques constantes. Bien que les conceptions complexes puissent améliorer l'efficacité, elles nécessitent souvent des calendriers d'entretien plus intensifs pour garantir une fiabilité à long terme.

Comment Aborder les Composants du Four

Vos priorités opérationnelles détermineront quels composants exigent le plus d'attention.

- Si votre objectif principal est la maintenance et la fiabilité : Portez une attention particulière au système de support et d'entraînement, car les bandes, les rouleaux et l'engrenage d'entraînement sont les principaux points d'usure mécanique.

- Si votre objectif principal est l'efficacité du processus : Le revêtement réfractaire, les échangeurs de chaleur internes et les systèmes d'étanchéité sont vos leviers clés pour contrôler la perte de chaleur et optimiser la consommation de carburant.

- Si votre objectif principal est l'intégrité structurelle : La virole du four elle-même est l'élément le plus critique, nécessitant une inspection régulière pour détecter les signes de contrainte, de fatigue ou de déformation.

Comprendre comment ces composants fonctionnent comme un système unifié est la clé pour maîtriser le fonctionnement et la conception des fours rotatifs.

Tableau Récapitulatif :

| Catégorie de Composant | Pièces Clés | Fonction Principale |

|---|---|---|

| Structure Centrale | Virole du Four, Revêtement Réfractaire | Contient le processus et protège de la chaleur extrême |

| Support et Rotation | Bandes de Support, Rouleaux, Engrenage d'Entraînement, Rouleaux de Poussée | Supporte un poids immense et permet une rotation contrôlée |

| Système de Processus | Logements d'Alimentation/Décharge, Joints, Échangeurs de Chaleur Internes | Gère le flux de matériaux, contient la chaleur et améliore l'efficacité |

Optimisez Votre Traitement à Haute Température avec KINTEK

Comprendre le système complexe d'un four rotatif est la première étape pour maximiser votre efficacité opérationnelle et la qualité de vos produits. Que votre priorité soit de maximiser la fiabilité, d'améliorer l'efficacité du processus ou d'assurer l'intégrité structurelle, l'équipement et le support appropriés sont essentiels.

KINTEK se spécialise dans les équipements de laboratoire et les consommables haut de gamme, y compris des systèmes robustes conçus pour les applications de traitement thermique exigeantes. Notre expertise peut vous aider à sélectionner, entretenir et optimiser les composants clés de votre système de four pour des performances maximales.

Prêt à améliorer les performances et la fiabilité de votre four ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent apporter de la valeur à votre laboratoire ou à votre processus de production.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets