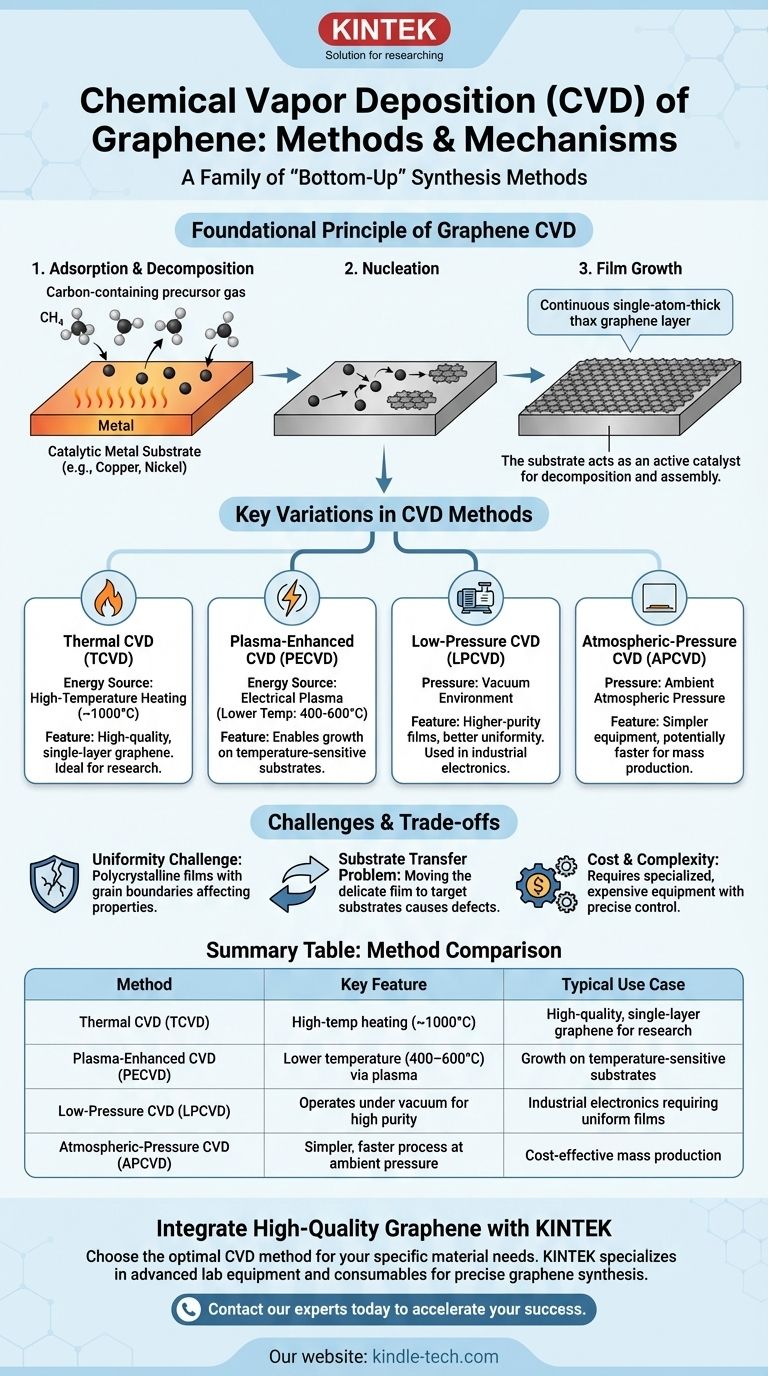

La principale méthode de dépôt chimique en phase vapeur (CVD) pour le graphène implique l'utilisation d'un gaz contenant du carbone (précurseur) qui se décompose à haute température sur un substrat métallique catalytique, généralement du cuivre ou du nickel. Les atomes de carbone s'organisent ensuite en réseau hexagonal du graphène à la surface du métal. Bien que ce soit le principe fondamental, les diverses « méthodes » sont essentiellement des modifications de ce processus, se distinguant par des facteurs tels que la pression, la température et la source d'énergie utilisée pour piloter la réaction.

Le dépôt chimique en phase vapeur (CVD) n'est pas une technique unique, mais une famille de méthodes de synthèse « ascendante » (bottom-up). Le principe de base reste le même — construire le graphène atome par atome à partir d'un gaz — mais les conditions spécifiques sont ajustées pour contrôler la qualité finale, le coût et l'échelle de production.

Le principe fondamental de la CVD du graphène

Le dépôt chimique en phase vapeur est considéré comme la voie la plus prometteuse vers la production à l'échelle industrielle de graphène de haute qualité. Il contraste avec les méthodes « descendante » (top-down) comme l'exfoliation, qui partent du graphite massif et le séparent en couches.

L'approche « Ascendante » (Bottom-Up)

La CVD construit le graphène à partir de ses blocs de construction fondamentaux. Des gaz précurseurs contenant du carbone sont introduits dans une chambre de réaction où ils interagissent avec un catalyseur.

Le rôle du substrat catalytique

Le substrat n'est pas seulement une surface de croissance ; c'est un catalyseur actif. Des métaux comme le cuivre et le nickel sont couramment utilisés car ils facilitent la décomposition du gaz précurseur et l'assemblage subséquent des atomes de carbone en un film de graphène.

Le mécanisme de croissance en trois étapes

- Adsorption et décomposition : Un gaz précurseur de carbone, tel que le méthane (CH₄), est introduit dans la chambre. Il s'adsorbe sur la surface métallique chaude et se décompose, rompant ses liaisons chimiques et libérant des atomes de carbone.

- Nucléation : Les atomes de carbone diffusent et se déplacent à la surface du métal. Ils commencent à s'organiser en petites îles du réseau hexagonal du graphène, un processus appelé nucléation.

- Croissance du film : Ces îles grandissent et finissent par fusionner, formant une couche continue d'une épaisseur d'un seul atome de graphène qui peut recouvrir toute la surface du substrat.

Variations clés des méthodes CVD

La question de l'utilisateur concernant les différentes « méthodes » fait référence aux conditions de processus spécifiques utilisées. Le choix de la méthode est une décision stratégique basée sur l'équilibre souhaité entre la qualité du graphène, la température de croissance et le débit.

CVD Thermique (TCVD)

C'est la méthode la plus courante et la plus simple. L'énergie nécessaire pour décomposer le gaz précurseur est fournie entièrement par le chauffage du substrat à des températures élevées, souvent autour de 1000°C. La TCVD est connue pour produire du graphène monocouche de haute qualité, en particulier sur les feuilles de cuivre.

CVD Assistée par Plasma (PECVD)

La PECVD utilise un plasma électrique pour aider à décomposer les gaz précurseurs. Cela crée des espèces hautement réactives qui peuvent former du graphène à des températures beaucoup plus basses (par exemple, 400-600°C). C'est un avantage significatif lors du travail avec des substrats qui ne peuvent pas supporter les températures élevées de la TCVD.

CVD à Basse Pression (LPCVD) vs. CVD à Pression Atmosphérique (APCVD)

Ces méthodes sont définies par la pression à l'intérieur de la chambre de réaction.

- LPCVD est effectuée sous vide. Cela conduit généralement à des films de plus haute pureté avec une meilleure uniformité car cela réduit les risques de contamination par des molécules de gaz indésirables.

- APCVD fonctionne à pression atmosphérique normale. L'équipement est plus simple et le processus peut être plus rapide, ce qui le rend potentiellement plus rentable pour la production de masse, bien que le contrôle de l'uniformité puisse être plus difficile.

Comprendre les compromis

Bien que la CVD soit la méthode la plus réussie pour la synthèse de graphène sur de grandes surfaces, il est essentiel de comprendre ses défis et ses compromis inhérents.

Le défi de l'uniformité

Obtenir une couche unique parfaitement uniforme et sans défaut de graphène sur une grande surface est difficile. Le film est polycristallin, ce qui signifie qu'il est composé de nombreux petits cristaux de graphène (grains). Les limites où ces grains se rencontrent peuvent dégrader les propriétés électriques et mécaniques du matériau.

Le problème du transfert de substrat

Le graphène est cultivé sur un catalyseur métallique mais est généralement nécessaire sur un substrat isolant comme le dioxyde de silicium ou un polymère flexible pour les applications électroniques. Le processus de transfert du film délicat d'une épaisseur d'un atome du métal vers le substrat cible est une source majeure de défauts, de plis et de contamination.

Coût et complexité

La CVD de haute qualité nécessite un équipement spécialisé avec un contrôle précis de la température, de la pression et du débit de gaz. Bien que scalable, l'investissement initial et la complexité opérationnelle sont importants par rapport à des méthodes plus simples comme l'exfoliation en phase liquide, qui produit un matériau de qualité inférieure.

Faire le bon choix pour votre objectif

La méthode de synthèse optimale dépend entièrement de l'application prévue et des propriétés souhaitées du matériau final.

- Si votre objectif principal est la recherche fondamentale sur le graphène vierge : Bien que l'exfoliation mécanique fournisse les flocons de la plus haute qualité pour l'étude en laboratoire, la CVD thermique (TCVD) contrôlée avec précision sur un substrat monocristallin est l'objectif pour produire des films larges et de haute qualité.

- Si votre objectif principal est l'électronique industrielle à grande échelle : Un processus LPCVD hautement optimisé, potentiellement adapté à un système roll-to-roll, est la seule voie viable pour produire la qualité et la quantité nécessaires.

- Si votre objectif principal est de créer des composites en vrac ou des encres conductrices : La qualité inférieure issue de l'exfoliation en phase liquide est souvent suffisante et plus rentable, faisant de la CVD une dépense inutile.

En fin de compte, maîtriser le processus CVD est la pierre angulaire pour traduire les propriétés extraordinaires du graphène du laboratoire à la technologie du monde réel.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Cas d'utilisation typique |

|---|---|---|

| CVD Thermique (TCVD) | Chauffage à haute température (~1000°C) | Graphène monocouche de haute qualité pour la recherche |

| CVD Assistée par Plasma (PECVD) | Température plus basse (400-600°C) via plasma | Croissance sur substrats sensibles à la température |

| CVD à Basse Pression (LPCVD) | Fonctionne sous vide pour une haute pureté | Électronique industrielle nécessitant des films uniformes |

| CVD à Pression Atmosphérique (APCVD) | Processus plus simple et plus rapide à pression ambiante | Production de masse rentable |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou développement de produits ?

Le choix de la méthode CVD est essentiel pour obtenir les propriétés matérielles spécifiques que votre projet exige. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires à une synthèse de graphène précise et fiable.

Notre expertise peut vous aider à naviguer dans les compromis entre qualité, coût et évolutivité afin de sélectionner le processus optimal. Laissez-nous soutenir votre innovation en science des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en synthèse de graphène et de la manière dont les solutions de KINTEK peuvent accélérer votre succès.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le rôle du catalyseur dans le CVD ? Déverrouillez un contrôle précis pour la synthèse de nanostructures

- Quel est le principe du dépôt chimique en phase vapeur (CVD) ? Maîtriser la science de la croissance des couches minces

- Qu'est-ce que la technique CVD en nanotechnologie ? Maîtrisez le contrôle au niveau atomique pour des films minces supérieurs

- Quels sont les inconvénients de la méthode de dépôt en bain chimique ? Taux lents, contamination et mauvaise qualité de film

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quel substrat est utilisé en CVD ? La base des films minces de haute qualité

- Quelle est la signification complète de réacteur CVD ? Libérez la puissance du dépôt chimique en phase vapeur

- Quels sont les avantages de maintenir une basse pression de réaction (2000 Pa) pour les films BDD ? Optimiser la nucléation de précision