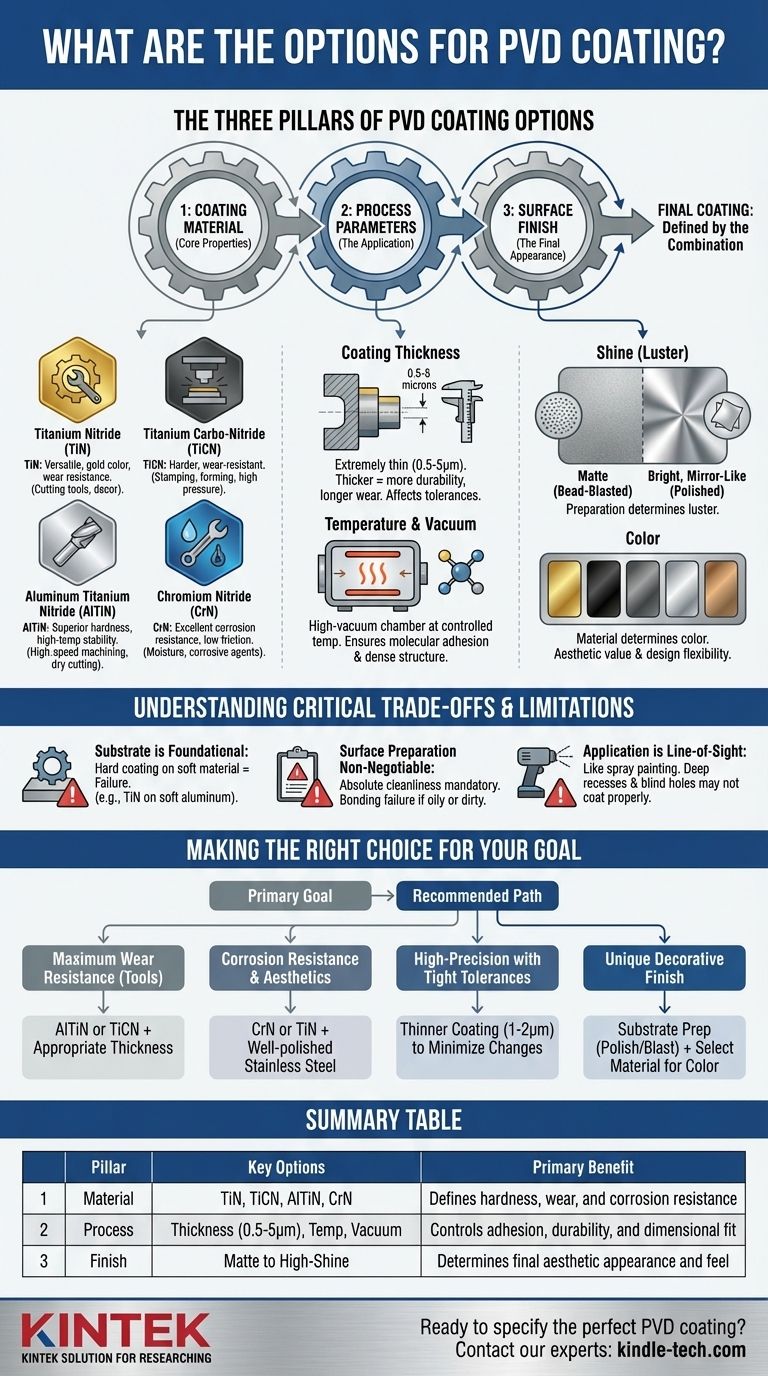

Les principales options pour le revêtement PVD sont mieux comprises non pas comme une simple liste, mais comme une combinaison de trois variables clés : le matériau de revêtement lui-même, les paramètres de processus utilisés pour l'appliquer et la finition de surface finale. Le matériau dicte les propriétés fondamentales du revêtement, telles que la dureté et la résistance à la corrosion, tandis que les paramètres de processus contrôlent son épaisseur et son adhérence. La finition finale détermine l'aspect esthétique, d'une texture mate à un brillant métallique très lustré.

Choisir le bon revêtement PVD ne consiste pas à sélectionner dans un catalogue. C'est une décision d'ingénierie qui vous oblige à définir d'abord votre objectif principal — qu'il s'agisse de durabilité, de résistance à la corrosion ou d'esthétique — puis à spécifier la combinaison de matériau, de processus et de finition qui l'atteint.

Les trois piliers des options de revêtement PVD

Pour comprendre vos choix, il est utile de les décomposer en trois piliers fondamentaux. Le revêtement final de votre produit est le résultat direct des décisions prises dans chacune de ces catégories.

Pilier 1 : Matériau de revêtement (Les propriétés fondamentales)

Le matériau déposé sur le substrat détermine les caractéristiques de performance fondamentales du revêtement. Bien que de nombreuses variations existent, la plupart se répartissent en quelques familles courantes.

- Nitrures de titane (TiN) : Il s'agit d'un revêtement polyvalent à usage général, connu pour sa couleur dorée, sa bonne dureté et son excellente résistance à l'usure. Il est souvent utilisé sur les outils de coupe et pour les finitions décoratives.

- Carbonitrures de titane (TiCN) : Plus durs et plus résistants à l'usure que le TiN, les TiCN sont idéaux pour les applications de coupe, d'estampage et de formage où une pression et un frottement extrêmes sont présents.

- Nitrures d'aluminium et de titane (AlTiN) : Cette famille de revêtements offre une dureté supérieure et une stabilité à haute température, ce qui en fait un choix de premier ordre pour l'usinage à grande vitesse et les applications de coupe à sec.

- Nitrures de chrome (CrN) : Avec une excellente résistance à la corrosion, un faible frottement et une bonne adhérence, le CrN est souvent utilisé dans des environnements où les pièces sont exposées à l'humidité ou à des agents corrosifs. Il est également moins sujet au collage avec certains matériaux.

Pilier 2 : Paramètres de processus (L'application)

La manière dont le matériau est appliqué est tout aussi critique que le matériau lui-même. Ces paramètres sont contrôlés pendant le processus de revêtement.

- Épaisseur du revêtement : Les revêtements PVD sont extrêmement minces, allant généralement de 0,5 à 5 microns. Un revêtement plus épais offre généralement plus de durabilité et une durée de vie plus longue, mais il peut également affecter les dimensions finales et les tolérances de la pièce.

- Température et vide : Le processus se déroule dans une chambre à vide poussé à une température contrôlée. Ces facteurs sont essentiels pour assurer une forte adhérence au niveau moléculaire et créer une structure de revêtement dense et uniforme.

Pilier 3 : Finition de surface (L'apparence finale)

L'aspect final de la pièce est une combinaison du revêtement lui-même et de la préparation du substrat avant le revêtement.

- Brillance (Lustre) : Une pièce grenaillée avant le revêtement aura une finition satinée ou mate. Une pièce très polie avant le revêtement aura une finition brillante, semblable à un miroir.

- Couleur : Le matériau de revêtement lui-même détermine la palette de couleurs. Le TiN produit des tons dorés, tandis que d'autres matériaux peuvent créer des nuances de noir, de gris, d'argent et de bronze. Cela offre une valeur esthétique et une flexibilité de conception significatives.

Comprendre les compromis et les limitations critiques

Le PVD est une technologie puissante, mais ce n'est pas une "solution miracle". Comprendre ses limitations inhérentes est crucial pour une mise en œuvre réussie.

Le substrat est fondamental

Les propriétés du revêtement PVD sont fortement influencées par le matériau sur lequel il est appliqué, appelé le substrat. Un revêtement dur sur un substrat mou est comme mettre une couche de verre sur une éponge — le revêtement se fissurera et échouera sous la pression parce que le matériau sous-jacent ne peut pas le supporter.

Par exemple, un revêtement TiN augmente considérablement l'endurance d'un alliage de titane solide, mais il n'apporterait que peu d'avantages fonctionnels s'il était appliqué sur un aluminium mou.

La préparation de surface est non négociable

Le processus PVD repose sur la liaison moléculaire. Toute huile, résidu ou oxydation à la surface empêchera le revêtement d'adhérer correctement, entraînant des écaillages, de mauvaises performances et des défauts cosmétiques.

Une propreté de surface absolue et un prétraitement approprié sont obligatoires pour un résultat réussi.

L'application se fait en ligne de vue

Pensez au processus PVD comme à la peinture au pistolet. Le matériau de revêtement se déplace en ligne droite de la source à la pièce. Cela signifie que les évidements profonds, les canaux internes et les trous borgnes ne seront pas revêtus uniformément, voire pas du tout.

Les conceptions doivent tenir compte de cette nature de ligne de vue. Des trous taraudés hermétiquement scellés, par exemple, peuvent emprisonner l'air et ruiner le revêtement dans cette zone.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne option PVD, commencez par définir votre exigence la plus critique.

- Si votre objectif principal est une résistance maximale à l'usure pour les outils : Choisissez un matériau dur comme l'AlTiN ou le TiCN et spécifiez une épaisseur appropriée à l'utilisation prévue de l'outil.

- Si votre objectif principal est la résistance à la corrosion et l'esthétique : Un revêtement CrN ou TiN sur une pièce en acier inoxydable bien polie est un excellent choix.

- Si votre objectif principal est des composants de haute précision avec des tolérances serrées : Optez pour un revêtement plus mince (par exemple, 1-2 microns) afin de minimiser les changements dimensionnels et de garantir que toutes les caractéristiques critiques restent dans les spécifications.

- Si votre objectif principal est une finition décorative unique : Concentrez-vous sur la préparation du substrat (polissage ou grenaillage) pour obtenir le lustre désiré, puis sélectionnez un matériau en fonction de votre préférence de couleur.

En alignant votre objectif principal avec la bonne combinaison de matériau, de processus et de finition, vous pouvez exploiter le revêtement PVD comme un outil d'ingénierie précis et puissant.

Tableau récapitulatif :

| Pilier | Options clés | Avantage principal |

|---|---|---|

| Matériau | TiN, TiCN, AlTiN, CrN | Définit la dureté, l'usure et la résistance à la corrosion |

| Processus | Épaisseur (0,5-5µm), Température, Vide | Contrôle l'adhérence, la durabilité et l'ajustement dimensionnel |

| Finition | Mat (grenaillé) à très brillant (poli) | Détermine l'apparence et la sensation esthétiques finales |

Prêt à spécifier le revêtement PVD parfait pour votre application ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour l'ingénierie de surface. Que vous développiez des outils de coupe, des dispositifs médicaux ou des produits de consommation haut de gamme, notre expertise vous assure de sélectionner la combinaison optimale de matériau, de processus et de finition pour obtenir des performances et une esthétique supérieures.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment KINTEK peut améliorer la durabilité, la résistance à la corrosion et l'attrait visuel de votre produit.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces